ねじフライスには多くの利点があり、ワイヤータップよりも有利です。 ねじフライスはワイヤータップの10倍以上の速さで高精度です。

表面粗さが良好で、同じピッチで大小の穴をナイフで加工できます。 穴あけ、フライス盤、面取りが一度に行われます。 壊れた後は盗聴のように取り出せず、工作機械の抵抗も小さいです。

ねじフライスの紹介:

従来のねじ加工方法は、主にねじ旋削工具を使用してねじを旋削するか、タップを使用し、ダイを使用して手動でタップしてバックルを締めます。 数値制御処理技術の発展、特に3軸リンケージ数値制御処理システムの出現により、より高度なねじ加工方法であるねじ数値制御フライス盤を実現することができます。 従来のねじ加工方法と比較して、ねじフライス盤は加工精度と加工効率に大きなメリットがあり、加工中のねじ構造やねじ回転による制約を受けません。 たとえば、ねじフライスはさまざまな異なる回転方向を処理できます。 めねじとおねじ。 トランジショナルバックルやアンダーカット構造が許されないねじの場合、従来の旋削方法やタップアンドダイで加工するのは困難ですが、CNCフライス盤で実現するのは非常に簡単です。 また、ねじフライスの耐久性はタップの10倍以上、数十倍にもなり、CNCフライス盤ではねじ径の調整が非常に便利で、タップでは困難です。

フライス盤加工分類

マシンクリップタイプ:

単歯のマシンクランプ:機械的構造は、ねじ山付き旋削工具に似ています。 刃は旋削工具に接続されており、ねじ加工歯は1つだけです。 この工具は、1回のスパイラル動作ごとに1つの歯しか処理できず、対応するピッチはZ軸方向に減少します。 マルチトゥースマシンクランプねじフライスよりも効率が低くなります。

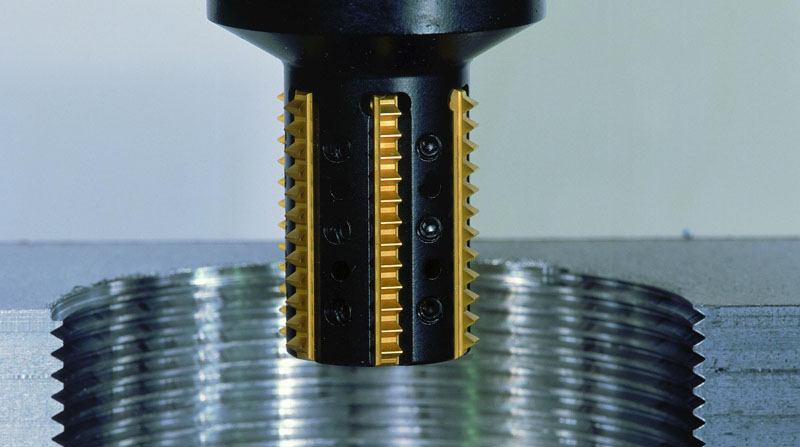

マルチトゥースマシンクランプ:ブレードには複数のスレッド処理歯があります。 工具が1円回転し、Z軸上で対応する歯数のピッチを小さくして、複数のねじ歯を高い加工効果で加工することができます。

整数型:

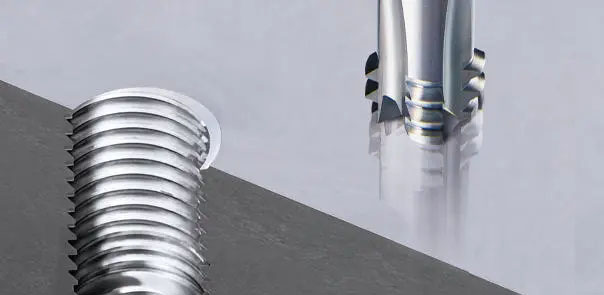

一体型:刃先にも多くのねじ加工歯があります。 固定ピッチねじフライスです。 カッターは超硬でできており、剛性が高く、切削速度や送り速度を速くすることができます。 それは広い処理範囲と構造を持っています。 コンパクトで、中小径のめねじを加工できます。 しかし、その価格はより高価です。

フライス盤加工の特徴

1.安定性

チタン合金、高温合金、高硬度材などの加工が難しい材料を加工する場合、切削抵抗が大きすぎるためにタップがねじれたり、部品が破損したりすることがよくあります。 長い切りくず材料の処理では、切りくずの除去がスムーズでなくなると、切りくずがタップに巻き付いたり、オリフィスを塞いだりして、タップが崩壊したり、部品が破損したりすることがよくあります。 壊れたタップを取り出すのは時間と手間がかかり、部品を損傷する可能性があります。 この問題を解決するために、ねじフライスカッターを使用できます。 ねじフライスは徐々に材料に切り込みを入れるため、発生する切削抵抗が小さく、工具が破損することはほとんどありません。 工具が破損した場合でも、フライスの直径がねじ穴の直径よりもはるかに小さいため、部品を損傷することなく、破損した部品を部品から簡単に取り外すことができます。

2高精度

ねじ切りは高速工具回転と主軸補間で行われるため、めねじの加工や切りくずの除去に便利です。 ねじ切りは切りくず切削に属し、切りくずは短くて小さいです。 さらに、工作機械の直径はねじの直径よりも大きく、タップの反転によって形成される回転線を回避します(高いシール要件の場合は許可されません)。 元のフライスを加工するための回転線がまったくなく、タップが避けられないためです。 粘着性のあるチップの現象は簡単には形成されません。 比較的柔らかい材料の場合、加工中に切りくずが付着しやすくなりますが、ねじ山は低い機械出力を必要とします。 ねじ切りは切りくず切削であるため、工具が局所的に接触し、切削抵抗が小さく、タップ工具の破損に対応しやすい。

3.高効率

高い処理効率。 大量の糸加工では、タップの切削速度制限が比較的低く、糸加工後の逆引き込みにより、加工効率の向上が非常に難しいことがわかっています。 ただし、ねじフライスを使用すると、フライス盤自体のフライス盤速度が非常に速いだけでなく、マルチスロット設計により刃先数が増えるため、送り速度を簡単に上げることができ、加工効率を大幅に向上させることができます。 長いねじの加工では、刃の長い刃を選択して軸方向の送り距離を短くし(ねじの短縮に相当)、加工効率をさらに向上させることもできます。

4.良い仕上がり

タップ加工の場合、切削速度の低下や切りくずの破損の影響により、良好な表面仕上げやねじ切り精度を得るのは非常に困難です。 ただし、ねじ切りには何の問題もありません。 高い切削速度と小さな切削力により、切削面が非常に滑らかになります。 微細な切りくずは、加工面を傷つけることなく、クーラントによってワークピースから簡単に洗い流すことができます。 ねじ山の精度要件が高いワークピースの場合、ねじフライスはらせん補間に依存して精度を確保するため、プログラムを調整するだけで、必要な高精度のねじ山を簡単に取得できます。 この機能は、精密なスレッド処理において絶対的な利点があります。

5低コスト

ねじフライスは柔軟に使用でき、さまざまな作業条件に適用できます。 例:同じねじフライスを使用して、左ねじまたは右ねじを加工できます。 外ネジとめねじの両方を加工できます。 これらはすべて、補間手順を調整するだけで済みます。 加工にタップを使用し、直径が異なるが部品のピッチが同じである複数のねじ穴がある場合は、直径の異なるタップが必要になります。

これには多くのタップが必要なだけでなく、多くの工具交換時間が必要です。 ねじフライスを使用する場合、スパイラル補間で加工するため、加工プログラムを変更するだけで全径ねじの加工が完了し、工具費と工具交換時間を大幅に節約できます。

ねじ山の精度を確保するために、タップでさまざまな材料を処理する場合は、さまざまなタイプのタップを使用する必要があります。 ただし、ねじフライスを使用する場合は、このような制限はありません。 同じねじフライスでほとんどの材料を処理し、非常に高精度のねじを得ることができます。 これにより、工具コストも大幅に削減できます。

止まり穴の底部付近でねじ加工が必要な場合、タッピングを使用すると底部で完全なねじ山を得ることが困難になります。 また、タップが下部で停止し、後退および後退の準備をしている間、ツールが少し前進し続ける(フローティングタッピング)可能性があります。これにより、タップが簡単に破損します。 この問題は、ねじフライスを使用することで回避できます。ねじフライスは穴よりも小さく、逆さにしたり引っ込めたりする必要がなく、工具の先端のねじ形状はそのままです。 このようにして、完全で正確なスレッドの深さを取得できます。 一部の処理では、スレッドミリングが多くの問題の解決に役立ちます。

例:大きな非円形部品のねじ加工では、旋盤で加工する場合の振動を避けるために、複雑なクランプとバランス調整が必要です。 このとき、マシニングセンターでの加工が可能で、部品が動かず、バランスの問題を回避するためにねじフライスが回転します。 例えば、断続的な糸を処理する場合、振動の影響がブレードに大きな影響を与え、亀裂が発生しやすくなります。 ねじ切りカッターを使用すると、カッターが材料の不連続部に徐々に切り込まれ、大きな衝撃が回避され、カッターの寿命が延びます。