精密加工の分野では、ねじ穴の垂直度を確保することは最終製品の機能と信頼性に直接影響する重要な側面である。 この精度を実現するには、細部に注目し、ベストプラクティスを遵守し、先進的な加工技術を利用する必要があります。 以下は、加工中にねじ穴の垂直度を確保する方法に関する包括的なガイドです。

詳細な計画と設計:

垂直度を実現するための基礎は、計画と設計の段階から始まります。 エンジニアとデザイナーは、ねじ穴の機能要件をよく考慮し、設計時に垂直度を考慮する必要があります。 適切な公差と明確な仕様をメカニックに伝え、必要な結果と一致するようにしてください。

先進的な数値制御加工技術:

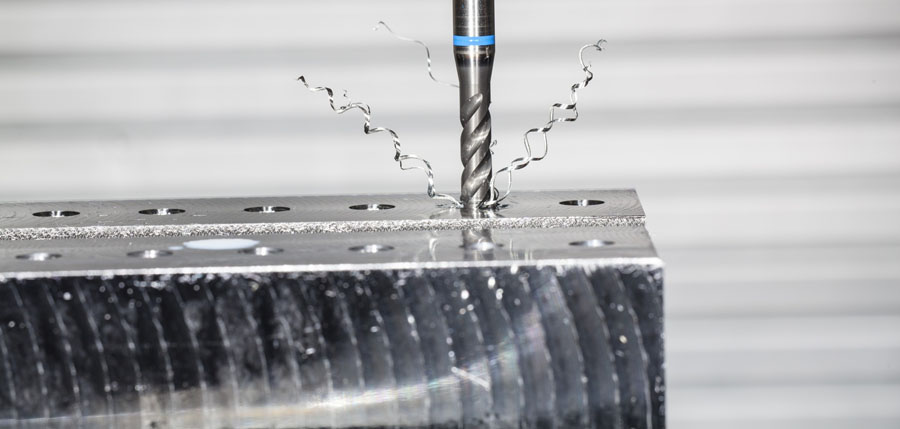

コンピュータの数値制御加工は精密製造業を根本的に変えた。 先進的なNC工作機械を利用してねじ穴加工の高精度と再現性を実現することができる。 NC工作機械はプログラミングし、穴の深さ、直径、角度を正確に制御し、垂直度の要求に合致することを確保することができる。

安定した加工条件を維持し、振動を最小限に抑える。 不必要な振動は、ねじの幾何学的形状と垂直度が不正確になる可能性があります。

精密ツールの選択:

正しいツールを選択することは、垂直を実現するために重要です。 工具は正確なねじ山を形成するために正確な幾何学形状を持っていなければならず、いかなる偏差も最小限に抑えるために鋭利でなければならない。

硬質合金エンドミルやタップなどの精密加工用に設計された高品質な切削工具は、正確で垂直なねじ穴を実現するのに役立ちます。 定期的なメンテナンスとツール交換は、最適なパフォーマンスを確保するために重要です。

正しい作業維持技術:

ネジ穴の垂直度に影響を与える可能性のある不要な移動や振動を防止するために、有効なワーククランプは機械加工中に重要である。 メカニックは適切な治具とクランプ技術を用いてワークをしっかり固定し、誤差リスクを最大限に低減しなければならない。

加工設備を定期的に較正して正確性を確保する。 これには、工作機械の水平、アライメント、および主軸とテーブルとの間の垂直度の検査と調整が含まれます。

偏差のリスクを低減するために、工具が刃物台から出る量をできるだけ少なくします。 工具設定を短くすると、剛性と精度が向上します。

工具を定期的に点検して維持します。 鈍感または損傷した工具は、位置ずれとねじの品質が悪いことを引き起こす可能性があります。

冷却液と潤滑管理:

適切な冷却と潤滑は工具の寿命に重要であるだけでなく、精密な加工を実現する上でも役割を果たしている。 過熱は熱膨張を招き、ねじ穴の寸法と垂直度に影響を与える。 マシニストは加工された特定の材料の提案に基づいて冷却液と潤滑剤を使用しなければならない。

プロセス検査と品質管理:

実施中の検査は積極的で能動的な方法であり、ねじ穴が加工過程全体でその垂直度を維持することを確保することができる。 メカニックはマイクロメーターや計量器などの精密測定ツールを使用して、定期的に重要な寸法を検査しなければならない。 これにより、偏差が検出されたときにすぐに調整することができます。

機械加工後の検証:

加工プロセスが完了したら、完成品を徹底的に検査することが重要です。 メカニックは、座標測定機(CMM)またはその他の精密測定ツールを使用して、ねじ穴が規定の垂直度要件を満たしているかどうかを検証しなければならない。 いかなる偏差も記録し、適時に解決しなければならない。

継続的なトレーニングとスキルの開発:

メカニックのスキルは精度を達成するために重要な役割を果たしています。 継続的なトレーニングとスキル開発計画により、メカニックが最新の加工技術と技術に精通していることを確保し、一貫性と正確な結果を得るのに役立ちます熟練したオペレータは、 加工中の誤差を最小限に抑えるためにリアルタイムで調整することができます。

要するに、加工過程においてねじ穴の垂直度を確保することは多方面の過程であり、入念な計画、先進的な加工技術と熟練した技術を結合する必要がある。 これらのベストプラクティスを加工ワークフローに組み込むことにより、メーカーは最も厳しい垂直度基準に適合するネジ穴を備えた高品質の製品を一貫して製造することができます。