機械加工には様々な方法があり、それぞれに独自の利点がありますが、サイドフライス加工は間違いなくその中でも最高の技術の一つです。この技術は、CNC加工において平面、溝、スロット、輪郭などの加工に広く用いられています。サイドフライス加工は、 厳しい公差と優れた表面仕上げを備えた精密部品の製造において重要な役割を果たします。この記事では、 サイドフライス加工の 原理、用途、そして利点についてご紹介します。

サイドミリングとは何ですか?

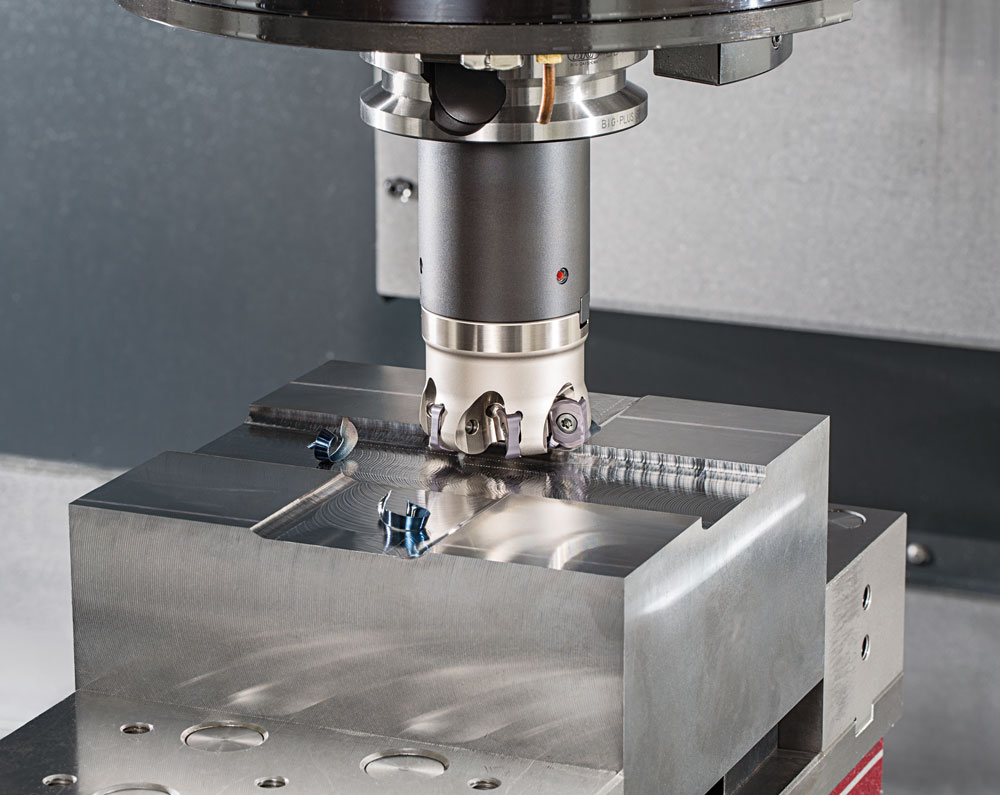

一般的にCNCフライス盤で行われ、切削工具が複数の軸に沿って移動することで複雑な形状を形成します。フライス盤の回転切削方向はワークの送り方向と垂直で、工具の回転とワークの移動によって材料が除去されます。側面フライス加工は、平面、溝、曲面などの形状の加工によく使用されます。

サイドフライスカッターの種類

千鳥歯フライスカッター

これらの工具は、側面の切削歯が十分に間隔をあけて配置されています。歯間の間隔が不均一なため、切削中の切削力を最小限に抑えることができます。また、歯の配置が不均一なため、各歯にかかる負荷が軽減されます。さらに、これにより切りくずの切断効率が向上します。

千鳥刃フライスカッターは、重い材料の切削や幅の広い溝の加工に最適です。千鳥刃構造により、振動を低減し、工具寿命を延ばすことができます。インターロッキング歯フライスカッターは、切削力を均等に分散するため、硬質材料を効率的に切削し、よりスムーズな加工を実現します。

通常のフライスカッター

通常のフライスカッターの設計は全く異なります。工具周囲に均一な歯の配列が備わっているため、平面または平坦な面の加工に適しています。歯間の間隔が均一であるため、滑らかで均一な仕上がりが得られます。精度と滑らかな表面処理が重要な用途には、通常のフライスカッターを使用できます。

一般的なフライスカッターは、硬質合金や高速度鋼などの様々な材料で作られています。硬質合金フライスカッターは耐久性があり、高温にも耐えることができます。高速度鋼フライスカッターは、様々な種類の材料に適用できるため、広く使用されています。ただし、これらのフライスカッターは高速加工や高負荷加工にも使用できます。

千鳥刃フライスカッターと通常のフライスカッターは、どちらも優れた結果をもたらします。しかし、使用するフライスカッターの選択は、アプリケーションの要件によって異なります。それぞれの長所と短所を踏まえると、それぞれのフライスカッターは異なるアプリケーションで優れた性能を発揮します。

加工精度と表面品質を確保するにはどうすればよいでしょうか?

側面フライス加工において、加工精度と表面品質を確保するには、複数の要素を総合的に考慮する必要があります。主な対策は以下のとおりです。

1. ツールの選択とインストール

工具精度:高精度工具の選択は、寸法精度、形状精度、刃先品質といった加工精度に直接影響します。例えば、フライスカッターの直径公差は±0.01mm以内に抑え、刃先の表面粗さRaは0.8μmを超えないようにする必要があります。

工具の取り付け:工具はしっかりと取り付け、偏心や緩みがないようにしてください。取り付け後、工具のラジアル振れと軸方向変位を検査する必要があります。ラジアル振れは0.01mmを超えず、軸方向変位は0.005mmを超えてはなりません。

2. ワークのクランプと位置決め

治具の選択:ワークの形状と加工要件に基づいて、平ペンチ、加圧プレート、またはカスタム治具など、適切な治具を選択します。治具の不具合による加工誤差を回避するため、治具の位置決め面精度は高くなければなりません。

クランプ精度:ダイヤルゲージまたはマイクロメータを用いてワークの位置合わせを行い、ワークの基準面が機械の座標軸と合っていることを確認してください。複数回クランプされたワークの場合は、クランプ位置の一貫性を確保するために、位置決めピンまたはキーを調整する必要があります。

3. 切断パラメータの最適化

切削速度と送り速度:切削速度と送り速度を適切に設定することで、工具摩耗の増加や加工面品質の低下につながるパラメータの過剰または不足を回避できます。例えば、鋼部品を加工する場合、切削速度は100~200m/分、送り速度は0.1~0.3mm/zに設定します。

切削深さと幅: 初期加工時には切削量を大きくすることができますが、精密加工時には表面品質と加工精度を向上させるために切削量を減らす必要があります。

4. 処理プロセスの監視

振動制御:工作機械の剛性と安定性を維持し、加工工程中の振動を回避します。必要に応じて、振動低減装置を使用したり、切削パラメータを調整したりすることで振動を低減します。

リアルタイム監視と調整:加工工程中に工作機械の動作状態を綿密に観察し、加工寸法を定期的にチェックし、工具補正パラメータをタイムリーに調整します。

5. 冷却剤の使用

クーラントの重要性: 十分なクーラントを使用すると、切削温度が下がり、工具の摩耗が減り、切削片が除去されて表面の焼けや変形を防ぐことができます。

6. 処理経路と技術

加工パスを適切に計画する: プログラミング時に輪郭切削、スパイラル切削などの適切な加工パスを選択して、工具がワーク表面に与える影響を軽減します。

段階的加工:高精度が求められるワークの場合、荒加工、半精密加工、精密加工の多段階加工方法を採用することで、加工精度を段階的に向上させることができます。

サイドフライス加工の用途

1. スロット加工と溝入れ加工

サイドフライス加工は、ワークピースに精密なスロットや溝を作成するために使用されます。幅、深さ、位置合わせを正確に制御できます。

2. 輪郭線とプロファイリング

複雑な輪郭やプロファイルは、側面フライス加工によって加工されます。側面フライス加工では、カッターがワークの形状に沿って移動します。これは、金型製作や航空宇宙部品の製造において特に有用です。

3. 表面仕上げ

サイドミリングは、高品質な表面仕上げを実現する効果的な方法です。ダウンミリングの滑らかな切削動作は、ツールマークの低減と最終的な外観の向上に役立ちます。

4. キー溝と肩削り

側面フライス加工は、キー溝や肩部を精密に加工するのに最適です。高い寸法精度と均一な表面品質を保証します。

側面フライス加工におけるよくある不具合とその防止策

よくある故障とその原因

- 機械加工の振動

原因: 不適切な切削パラメータ (例: 切削深さが大きすぎる、送り速度が速い)、工具の剛性が不十分、ワークピースのクランプが緩んでいる、機械の剛性が不十分、または潤滑が不十分。

症状: 機械加工面の波状または振動パターン、加工精度の低下。

- 表面品質が悪い

原因: 工具の著しい摩耗、不適切な切削パラメータ (切削速度が低すぎる、または高すぎるなど)、冷却剤の不足または汚染。

症状: 機械加工面の過度の表面粗さ、工具跡、または焼け跡。

- 不安定な加工寸法

原因: 機械のガイドウェイまたはリードスクリューの摩耗、送りシステムの過剰なバックラッシュ、またはクランプ装置の緩み。

症状: 寸法偏差が大きく、再現性が低い。

- 紡錘体異常

原因: ベアリングの摩耗、潤滑不良、またはモーターの故障。

症状: スピンドルの過熱、過度の騒音、または正常な動作の障害。

- プログラムエラーまたは操作ミス

原因: 加工プログラムが正しくない、オペレーターが操作手順に従わなかった。

症状: ツールの衝突、不正な加工パス。

予防策

- 切断パラメータの最適化

過度の切削力を避けるために、切削速度、送り速度、切削深さを適切に設定します。

- 適切なツールと治具を選択する

剛性と精度の高い工具を使用し、ワークが確実に固定されていることを確認してください。

- 機械メンテナンスの強化

定期的に、リードスクリューやベアリングなどの摩耗した機械部品を点検して交換し、機械のガイドウェイとスピンドルの適切な潤滑を確保します。

- 合理的に設定された加工パス

加工中に不要な衝撃を避けるためにツールパスを最適化します。

- 適切かつ清潔な冷却剤を確保する

定期的に冷却剤の供給を確認し、汚染された冷却剤は速やかに交換してください。

- オペレーターのトレーニング強化

プログラムが正しくエラーのないことを確認するために、オペレーターの機器操作能力を向上させます。

結論

側面フライス加工は、様々な業界における高品質部品の製造に不可欠な、汎用性と精度に優れた加工技術です。適切な工具を選択し、切削パラメータを最適化し、ベストプラクティスに従うことで、優れた表面仕上げと寸法精度を実現できます。側面フライス加工のニュアンスを理解することで、機械工はCNC加工における課題を克服し、生産性を最大限に高めることができます。