熱処理の役割は、材料の機械的特性を改善し、残留応力を排除し、金属の被削性を改善することです。

鋼の化学組成に応じて、炭素鋼と合金鋼の2つのカテゴリに分類できます。

横型マシニングセンタとは、主軸とワークテーブルを並列にセットしたマシニングセンタのことです。 この記事では、横型マシニングセンタの長所と短所を紹介します。

切削液の使用では、劣化、臭い、腐食、泡立ち、オペレーターの皮膚アレルギーなどの問題が発生することがよくあります。 実務経験を生かし、切削液使用の問題点と対策についてお話します。

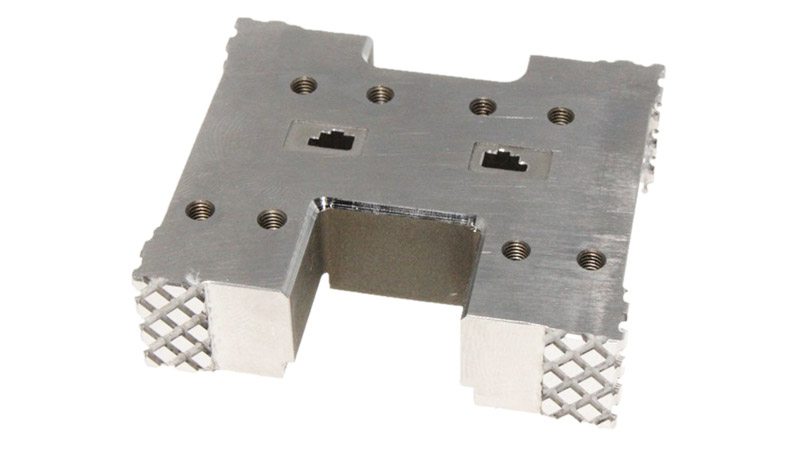

CNC機械加工で遭遇するいくつかの問題がしばしばあります。 この30点をマスターすることで、加工作業に役立つと思います。

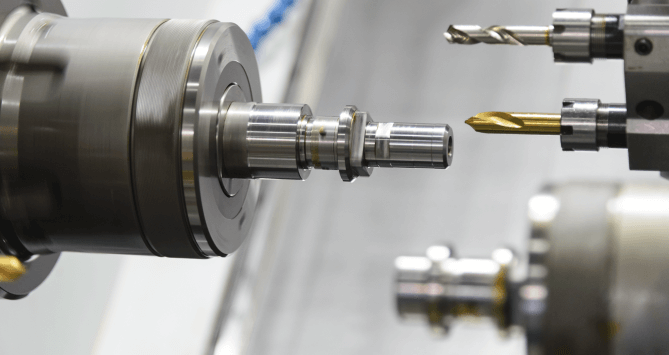

CNCマシニングセンターはマシニング業界で重要な役割を果たしているため、一般的な故障とメンテナンスが非常に重要であることを理解してください。

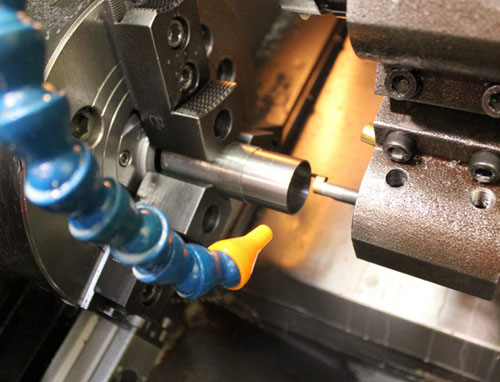

CNC旋盤は、機械、電気、油圧、空気圧、マイクロエレクトロニクス、情報などの多くの技術を統合した電気機械統合製品です。

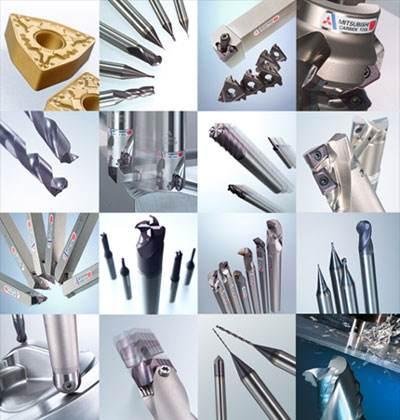

機械加工では、工具の選択は技術です。 工具の切削性能は、工具の切削部分の材質、工具の構造、工具の幾何学的材質に依存することがよくあります。

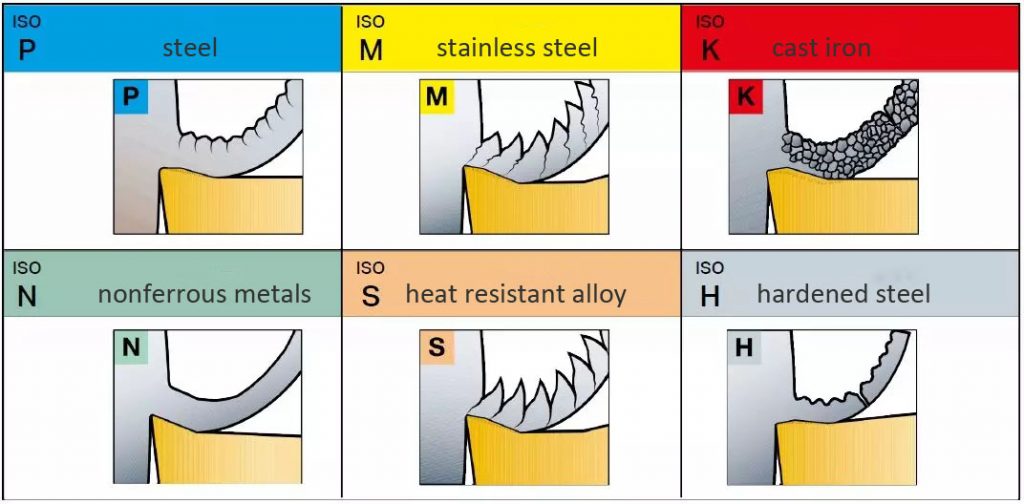

金属切削では、ワークピースの材料が異なり、材料が異なれば切削の形成と除去の特性も異なります。 さまざまな材料の特性をどのように把握しますか?

切削工具は、機械加工製造での切削に使用される工具です。 機械製造で使用される工具は基本的に金属材料の切削に使用されるため、「工具」という用語は一般に金属切削工具として理解されます。

ステンレス鋼の製錬プロセスでは、添加される合金元素の種類が異なるため、さまざまな種類の添加量が異なります。

金属切削液を切削液と略します。 適切な切削液を正しく選択することは、ワークピースの品質にとって非常に重要です。

機械加工工場は、規模に関係なく、組織であれば管理が必要です。 この方法でのみ、企業の長期的な発展を保証することができます。

航空宇宙アプリケーション用の部品を作成するときは、多くの要素を考慮する必要があります。 この投稿では、現代の航空機におけるアルミニウムとステンレス鋼の使用法と違いについて説明します。

メッキは、材料またはワークピースの表面を別の金属で覆うプロセスです。 電流を電気めっきすることにより、ワークピース上に薄い金属層が形成されます。

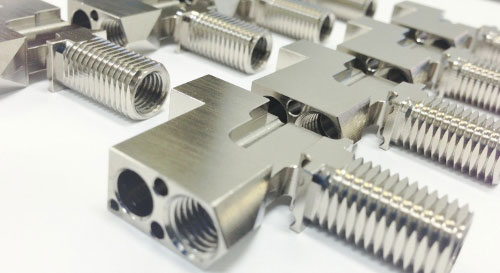

IOTはインダストリー4.0の粘り強い開発をリードしているため、CNC機械加工が金属製品の旋削、フライス盤、研削で支配的な位置を占めることは驚くべきことではありません。

自動車産業の急速な発展に伴い、自動車の複雑な主要部品の効率的、高精度、高安定性の処理は、製品の生産サイクルを短縮し、企業の効率と競争力を向上させるための効果的な手段になりました。

グリーンエネルギーは、エネルギーシステムの重要な部分です。 一般的に、CNC部品と高度な機械加工により、電動工具と部品の品質と効率が向上します。