製造業では、生産性だけでなく、企業のコストと収益性にも直接影響するため、機械加工部品の廃棄率を下げることが重要です。 部品の廃棄率を下げるために図面を確認することは、生産プロセスの効率性とコスト制御に関わる重要なタスクです。 この目標を実現するためには、一連の措置が必要です。

1. 図面の正確性と完全性を確保します。

図面は生産過程における指導的な文書であり、部品の寸法、形状、材料、プロセス要件を明確かつ正確に記述しなければならない。 エラーや脱落が発生すると、部品が廃棄される可能性があります。 したがって、製造前に設計要件に適合し、間違いがないことを確認するために、図面を慎重に検討する必要があります。

2. 図面のバージョンが現在使用されている最新バージョンであることを確認します

実際、作業場に伝わる図面、特にオペレータが手にしている図面は、部品図面の設計と改良が絶えず改訂される過程であるため、最新版ではない可能性が高い。 そのため、製品の販売過程において、多くの部品は依然として大量または高級な改造に関連している。 研究開発設計エンジニアの修正から作業場オペレータの使用まで、これは比較的に長い操作過程であり、多くの図面の交換が遅れ、無視される可能性もある。 そのため、加工作業者、特に加工現場のプロセスエンジニアとして、部品図面のバージョン更新を最大限に確保し、現在使用されている図面バージョンが最終的な部品図面バージョンであることを確認することが重要です。

3. 図面中の各種加工要求を確認する

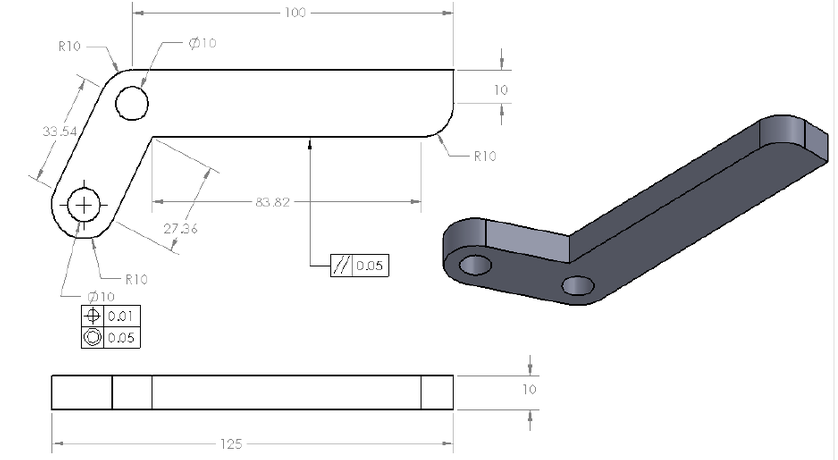

例えば、材料、寸法要件、挙動公差要件、粗さ要件、熱処理要件など、これらの情報はすべて図面上で非常に明確である。 もちろん、設計エンジニアの設計能力のため、これらの要件にはいくつかの漏れがある可能性があります。 この場合、製品図面、組立、使用状況をある程度考えるなど、経験のある機械技術エンジニアが検査を行う必要があります。設計エンジニアの欠落部分を補うことは、実際には製品を改善し続けるプロセスです。

4. 2 D図面と3 Dファイルの整合性を確保する

3 Dから出力される2 D図面には、寸法や公差などの重要なデータが不足している場合があります。 個人の習慣によっては、職場オペレータは3 Dに基づいて処理することがあり、他の人は2 Dに基づいて処理することがある。 したがって、2 D図面と3 D図面との整合性を確保することは、部品加工の廃棄率を低減するのに役立つ。

5. 図面と部品の一致を確認する

実際の生産現場では、特に多くの部品の設計が似ているか、レイアウトが対称である場合、部品のブランクが同じであるため、誤った図面を使用して加工しやすい場合があります。 もともと図面が2枚あったのですが、多くの人が1枚作っていて、違う部分も2つの部分に加工されていました。

図面は部品加工と後期検査の重要な参考であり、注文図面の正確性と注文図面設計の実行可能性を確保し、部品の廃棄率を大幅に下げ、コストを下げることができる。