機械加工と工学の分野では、精度と正確性が重要である。 特定の特徴を持つ穴を作成することに関連して、通常は2つの一般的な技術が使用されます:座ぐり穴と座ぐり穴。 両者の目的は似ているが、応用と機能には明らかな違いがある。 製造業における沈孔と座ぐり孔の特徴を探求して、製造業におけるそれらの独特な役割を理解してみましょう:

沈み穴とは?

座ぐり穴は、周囲の穴よりも幅が広い円筒状の溝です。 通常、ドリルの上部に平らな開口部を作成するために使用されます。 座ぐり穴の目的は、ボルトやネジヘッドなどの締結具に固定面を提供し、ワーク表面と平らになるか、ワーク表面の下に位置することができるようにすることです。 これにより、荷重を均一に分配し、ファスナーが表面上に突出しないようにすることができます。

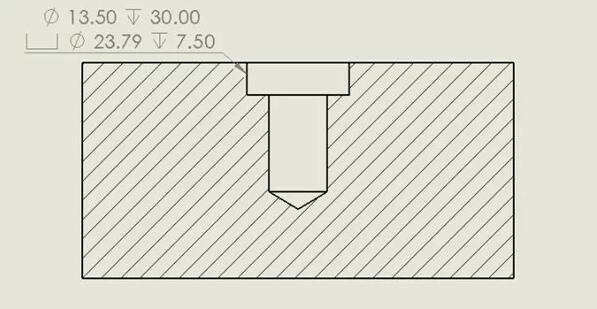

例えば、次の画像を見てください。 電源ソケット部品の組み立てにはネジが必要です。 ただし、ネジプラグはプラグのソケットへの完全な挿入を妨げる可能性があります。 そのため、この問題を解決するために重い穴が追加されました。

孔加工は非常に多様な加工操作であり、複数の孔幾何形状を有する。 エンジニアリング設計における穴の多様性のため、通常、図面には沈み穴マークアップを使用して沈み穴を指示します。

座ぐり穴の主な特徴:

平底:沈み穴に平底があり、ファスナーに安定した表面を提供する。

直径の増加:沈殿穴の直径はドリル穴の直径より大きく、ファスナー頭部を表面より下に位置させる。

均一深さ:沈み穴は通常均一な深さにドリルし、ファスナーの均一な位置を確保する。

座ぐり穴の使用:

組立機械と設備をボルトで接続する。

装飾または機能目的の凹部領域を作成します。

ファスナーを隠すことで表面外観を改善します。

斑点穴とは?

一方、座ぐり穴は穴の周囲に形成された浅い溝または平坦な表面であり、締結具または軸受に正確で水平な座面を提供する。 座ぐり穴と異なり、座ぐり穴の直径は周囲の穴より大きくなりません。 対照的に、それらの設計目的は、嵌合部材との正確な位置合わせと接触を確保するために、穴の周囲の表面をクリーニングし、平らにすることである。

一部のアセンブリでは、ファスナーが平面と一定の角度を持つことが必要であり、その場合、ファスナーアセンブリは平面ベースを必要とする。 このフラットシートは、下図に示すように、スポット面によって実現されている。

ここで注意しなければならないのは、座ぐり穴と座ぐり穴を混同してはならないことです。 皿穴は座ぐり穴とよく似ていますが、平らな底部はなく、テーパねじヘッドを収容するために傾斜した底部です。

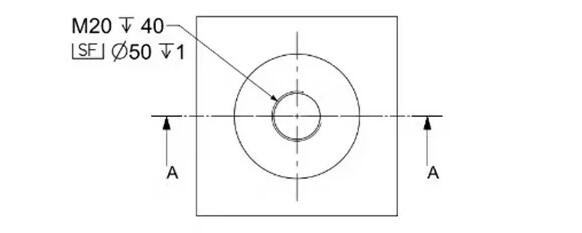

座ぐり穴と同様に、座ぐり穴には図面にもユニークな記号があります。 座ぐり記号は、通常の座ぐり記号に「SF」マークを含む自己沈み穴詳細索引から派生します。 SFはこの場合Spot Faceに適用されます。

次の図は、点面詳細索引の簡単な例を示しています。

座ぐり穴の主な特徴:

浅い深さ:座ぐり穴は通常、沈み穴より浅く、深さは数インチから数ミリまでさまざまです。

同じ直径:座ぐり穴の直径はドリル穴の直径と一致し、締結具または軸受が緊密に嵌合することを確保する。

滑らかな表面:座ぐり穴は穴の周囲に滑らかで平坦な表面を形成し、バリや不規則性はない。

座ぐり穴の適用:

機械アセンブリ内のボルトヘッド、ナット、またはワッシャに水平バルブシート表面を提供します。

ベアリングやシールなどの嵌合部品間の正確な位置合わせと接触を確保します。

流体またはガスシステムにおけるガスケットシールのための均一な表面を作成する。

要約すると、座面をファスナーまたはベアリングに提供するために座面を提供するために座面と座ぐり穴の両方が使用されていますが、設計、深さ、および用途の面で異なります。 この2つの加工技術の違いを理解することは、製造および組立プロセスで正確で信頼性の高い結果を得るために重要です。