高速加工(HSMまたはHSC)は、1990年代に急速に開発され、適用された高度な加工技術です。 通常、高スピンドル速度(10,000-100,000r / min)および高送り速度(40m-180m / min)でのフライス盤加工を指します。 本日は、以下の高速加工の内容を詳しくご紹介します。

高速加工とは

高速加工の歴史

従来の処理と高速処理

高速加工の特徴

高速加工で考慮すべき要素

高速加工技術

高速加工のメリット

高速加工応用分野

高速加工とは

高速加工(HSMまたはHSC)は、1990年代に急速に開発され、適用された高度な加工技術です。 通常、高スピンドル速度(10,000-100,000r / min)および高送り速度(40m-180m / min)でのフライス盤加工を指します。 高速加工は、高い金属除去率(MRR)、高い送り速度、およびスピンドル速度を実現できる活発な切削プロセスです。 高速動作と綿密に計画されたアプリケーションを組み合わせて、正確な部品と最良の結果を実現します。

高速加工の歴史

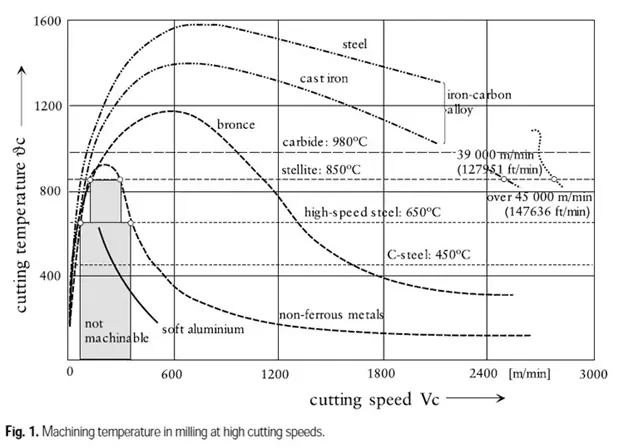

高速加工の最初の試みは1920年代初頭に行われました。 約10年後、カール・ソロモンは高速加工の定義を提案しました。「従来の加工の5〜10倍の特定の切削速度では、刃先の切りくず排出温度が低下し始めます。」 彼の今では有名なチャートは、高速機械加工を学ぶことの代名詞となり、いわゆる「ソロモンカーブ」を説明しています。

HSMの研究が始まったのは、1950年代後半になってからでした。 1980年代、ロッキードはHSMを早期に採用し、他の航空宇宙製造会社がそれに続きました。 この時点で、高速機械加工が従来の機械加工の実行可能なアンチテーゼになります。

今日、高速加工はますます普及しており、機械工場でますます見られるようになっています。

従来の加工と高速加工

従来の処理は、多くの点でHSMとは大きく異なります。 従来の機械加工技術を使用する場合、工具とワークピース間の接触時間は、HSMを使用する場合よりもはるかに長くなります。 従来の機械加工には、より大きな切削抵抗も含まれます。

高速加工と比較して、従来の加工では通常、ワークの精度が低下し、表面仕上げが悪くなります。 高速加工に関連するもう1つの大きな違いは、材料の除去率がはるかに高いことです。

高速加工の特徴

- 高い金属除去率(MRR)と最小化された処理時間

- 高い生産性と低コスト

- 優れた寸法精度と精度

- 高精度3D複合部品の加工能力

- 研磨や組み立てなどの不要な手順を排除します

高速加工は、実際のアプリケーションでの新素材の加工問題を解決し、高表面品質、高精度、複雑な形状の三次元曲面の加工に適応し、低効率EDMを低減および回避し、 薄肉部品とCNC高速複合加工により、ハンドリングとクランプの回数を減らし、繰り返し位置決めによる加工エラーを回避することで、加工品質を向上させるだけでなく、加工効率も向上します。

高速加工で考慮すべき要素

高速機械加工とCNCサービスの場合、考慮しなければならない主な要因のいくつかは次のとおりです。

- ツールの選択とバランス

- チップの薄化

- 機械の要件

- ワークと工具の剛性

- 材料と処理戦略

- カムプログラミング

- ツールの選択

高速加工技術

高速加工は部品製造の複雑なプロセスであり、HSMの実行方法を知っている必要があります。 経験の浅い人が正しいツールを使用してプロセスを実行すると、成功しません。

HSMは、さまざまなアプリケーションで使用されるテクノロジーの組み合わせです。 これらのテクノロジーコレクションはユーザーフレンドリーで、あらゆる操作を操作するのに非常に役立ちます。

高速加工に最適なテクニックは次のとおりです。

1:プランジラフ

これは、手動のCAMツールパスおよびプログラムです。 ベーコンを救う秘訣と言えます。 カットインラフの2つの主な特徴は次のとおりです。

力をXY平面から軸方向のZ上下力に変更することで、より剛性の高いカットを実現できます。

エンドミルと比較して、そのツイストドリルはより多くの材料を取り除くことができます。

側面の溝によって工具のたわみが大きくなる場合は、深い溝にはプランジフライス盤またはフライス盤が最適です。 プランジミリングを使用すると、ワークショップで古い工作機械の荒加工を実行できます。

2:トロコイド加工/フライス盤

このCNCフライス盤法は、深いキャビティ、閉じたキャビティ、および溝のフライス盤に適しています。 サイクロイド加工は、チタンやインコネルなどの特殊な硬質材料の溝入れに最適なソリューションです。

サイクロイド処理の主な利点は次のとおりです。

- サイクルタイムを短縮する

- マルチスロットツールを実行する機能

- より多くの材料を取り除くことができます

- 工具寿命を改善する

- 切りくず間伐効果

- アキシャルパスの数を減らす

- 高速機能

- 連続送り速度を維持する

3:サイドステップ

これらの接続は、高い送り速度での隣接するツールパス間の遷移に非常に効果的です。 パスの終わりに鋭いストライドを生成する傾向があります。 単純な円運動は、高送りでより鋭くなります。 過去10年間で、並列走査線表面処理がマルチサーフェスモデルの仕上げに使用されてきました。

中程度の送り速度の適切な解決策は、スキャンパス間の急旋回の代わりに単純なサイクルツールパスを使用することです。

高速加工のメリット

高速加工では、一般に、高速フライス盤と高速マルチパスを使用して、効率、小径工具、適切な送り、および半径方向と軸方向の小さな切削深さ、つまり切削量を改善します。 フライス盤の速度が上がると、加工時間が大幅に短縮され、切削抵抗が減少し、振動が小さくなり、特にラジアル切削抵抗が大幅に減少し、部品の変形が小さくなります。 切削時に切りくずが大量の切削熱を奪うため、被削材の表面温度が低くなります。 上記の高速フライス盤の特性により、高速加工は従来の加工に比べて優れた利点があります。高生産性、安定した作業、高表面品質、その他の表面処理手順は不要です。 また、薄肉部品や高強度、高硬度、脆性材料の加工に役立ち、納期を短縮し、設備や作業場の数を減らし、作業員を減らすことができます。 設備投資コストの初期の増加にもかかわらず、高速フライス盤プロセスの全体的な利点は依然として大幅に改善されています。

高速加工応用分野

高速機械加工を使用して、プロトタイプ、小ロット部品、およびエンジン部品製造用の切削工具を直接製造できます。 HSMの主な目標は、生産性を高めて生産コストを削減することです。

1:航空業界

航空業界の要件は高い耐久性と信頼性であり、航空機の設計、製造、設計のプロセスには多くの制限があります。 航空は最も複雑で複雑な技術の1つであり、HSM技術は主に航空業界で使用されています。 最新のプロセスと技術を実装するために、高強度アルミニウム合金の使用も増加しています。 航空および航空機の設計にHSMを選択する主な理由は次のとおりです。

切削層の深さ

速い切削速度、高い加工効率

送り速度と精密な機械的表面

切削パラメータの選択

これらの要因により、HSMは、他のフライス盤の技術や方法よりも航空業界にとって優れた選択肢となっています。

2:医療産業

医療機器、工具、部品にはより高い精度と精度が求められており、高速CNC加工によりこの高精度を実現しています。 整形外科用インプラント、関節用インプラント、カビ、または手術器具に使用できます。 材料要件は、高品質基準に基づいて異なる場合があります。

多くのCNCサービスプロバイダー企業は医療業界にサービスを提供しており、高速CNC加工と高速加工フィードに関する高度な知識と知識を身に付けています。

3:自動車産業における高速処理

高速加工は、さまざまな用途に幅広い製品と用途を提供します。 近年、自動車産業は、重量とコストを削減するために高速アルミニウム加工を増やしています。

主に小ロット生産、複雑部品、金型製造に使用されます。 自動車産業は部品の高速フライス盤と大量生産を必要とし、HSMは良い選択です。

自動車部品は高速機械加工で製造されており、CNCサービスを提供する多くの企業が自動車部品の製造に適しています。