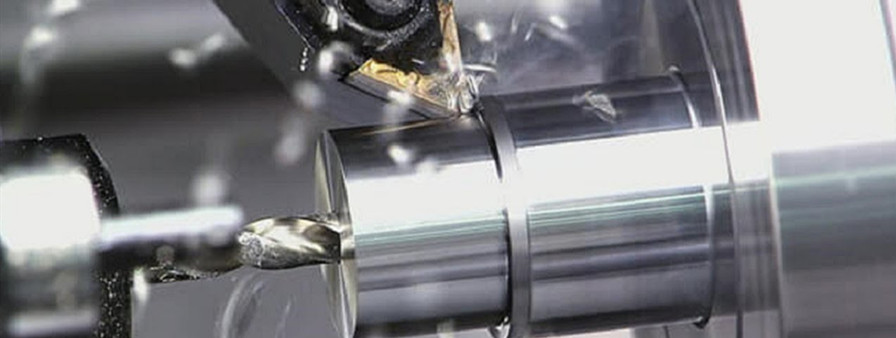

現代の製造業において、7075アルミニウム合金は、その優れた強度対重量比、優れた耐食性、そして加工性能により、航空宇宙、自動車製造、電子製品などの分野で広く使用されています。CNC旋削は、7075アルミニウム合金の加工において一般的かつ効率的な加工方法です。しかし、理想的な加工効果を得るには、いくつかの実践的なスキルを習得することが不可欠です。

ツールの選択

工具の性能は、アルミニウム合金7075の旋削加工品質と効率に決定的な役割を果たします。アルミニウム合金7075は柔らかい質感と高い粘性を持つため、工具表面に構成刃先が発生しやすく、加工精度と表面粗さに影響を与えます。そのため、鋭利で耐凝着性に優れた工具を選択することが重要です。

超硬工具は、アルミニウム合金7075の旋削加工に広く使用されています。硬度、耐摩耗性、高温硬度に優れ、高速切削条件下でも工具の切れ味を維持できます。特にコーティング超硬工具の場合、TiN(窒化チタン)、TiAlN(窒化チタンアルミニウム)などの特殊材料を工具表面に1層または複数層コーティングすることで、工具の耐凝着性と耐摩耗性をさらに向上させ、切削抵抗を低減し、構成刃先の発生を低減できます。例えば、TiAlNコーティング工具は高温での耐酸化性に優れ、工具寿命を効果的に延ばすことができ、高速・高効率旋削加工に適しています。

光学部品の旋削加工など、極めて高い表面品質が求められる加工タスクには、PCD(多結晶ダイヤモンド)工具が最適です。PCD工具は、非常に高い硬度と耐摩耗性、そして非常に鋭い刃先を備えており、超精密加工と極めて低い表面粗さを実現できます。しかし、PCD工具は高価であり、工作機械の精度と安定性に対する要件もより厳しくなります。

切断パラメータの最適化

適切な切削パラメータは、加工品質の確保と加工効率の向上に重要な要素です。アルミニウム合金7075を旋削加工する場合、主なパラメータは切削速度、送り速度、切削深さの3つです。

切削速度の選択は、加工効率と工具寿命に直接影響します。一般的に、アルミニウム合金7075の切削速度は、工具材質とワーク径に応じて調整できます。超硬工具の場合、切削速度は通常200~500m/分ですが、PCD工具を使用する場合は、1000m/分以上の高速切削も可能です。ただし、切削速度が高すぎると工具摩耗が増加し、切削熱が過剰になり、ワークが変形する可能性があるため、注意が必要です。したがって、実際の加工では、具体的な条件に合わせて実験を行い、最適な切削速度を見つける必要があります。

送り速度は、工具が単位時間あたりにワークの軸方向に沿って移動する距離を決定します。送り速度が高すぎると、加工面粗度が大きくなり、工具の破損につながる可能性があります。一方、送り速度が低すぎると、加工効率が低下します。アルミニウム合金7075の旋削加工では、送り速度は通常0.05~0.3mm/rの範囲で制御できます。荒加工時には、送り速度を適切に上げることで加工効率を向上させることができます。一方、微加工時には、加工面品質を確保するために送り速度を下げる必要があります。

切込み深さとは、工具がワークに1回当たりどれだけ深く切り込むかを指します。荒加工では、加工回数を減らして加工効率を向上させるために、より大きな切込み深さを選択できますが、工作機械の出力と工具の支持力に注意する必要があります。一般的に、荒加工の切込み深さは1~3mmです。微加工では、加工精度と表面品質を確保するために、切込み深さを0.1~0.5mmに制御する必要があります。

冷却と潤滑の重要性

アルミニウム合金7075のCNC旋削加工では、冷却と潤滑が不可欠です。切削加工時には大量の切削熱が発生します。この熱が適時に放散されない場合、工具の摩耗が増大し、ワークが変形し、加工精度と表面品質に影響を与えます。冷却潤滑剤は、切削温度を下げるだけでなく、工具とワーク間の摩擦を低減し、加工面品質を向上させ、工具寿命を延ばすことができます。

冷却潤滑剤の選定は、加工要件と実際の加工条件に基づいて行う必要があります。アルミニウム合金7075の旋削加工では、水溶性切削液がより一般的に選択されます。水溶性切削液は優れた冷却性能を持ち、切削熱を素早く除去するだけでなく、一定の潤滑特性も備えているため、工具摩耗を軽減できます。水溶性切削液を使用する場合は、希釈率に注意してください。一般的な希釈率は5%~15%ですが、加工条件に応じて調整できます。

さらに、適切な冷却方法も重要です。一般的な冷却方法は、外部冷却と内部冷却です。外部冷却は、外部ノズルを通して切削領域に直接冷却潤滑剤を噴霧する方法です。この方法は操作が簡単ですが、冷却効果は比較的限られています。内部冷却は、工具内部のチャネルを通して切削刃に直接冷却潤滑剤を送達する方法です。これにより、切削温度をより効果的に下げ、構成刃先の発生を抑え、加工品質と工具寿命を向上させることができます。条件が許せば、内部冷却が推奨されます。

ワークピースのクランプと位置決め

ワークのクランプと位置決めは加工精度に直接影響します。アルミニウム合金7075は柔らかいため、旋削加工時にクランプ時に変形しやすいため、ワークを正確に位置決めし、しっかりとクランプするために適切なクランプ方法と治具を選択する必要があります。

シャフト部品のクランプ方法としては、3爪チャックと4爪チャックが一般的に使用されています。3爪チャックは自動的に芯出しができ、クランプが簡単で高速です。高い同心度が求められる加工に適しています。ただし、不規則な形状や偏芯のあるワークの場合は、4爪チャックでクランプする必要があります。クランプする際は、過度のクランプ力によるワークの変形を防ぐため、爪のクランプ力を調整することにご注意ください。

ディスク部品の場合、マンドレル、フェースプレート、その他の固定具を用いてクランプすることができます。マンドレルはワークの同軸度を確保し、フェースプレートは複雑な形状のワークをクランプするのに適しています。クランプ工程では、ワークと固定具がしっかりと固定され、位置決めが正確であることを確認する必要があります。必要に応じて、補助サポートを使用してワークの剛性を高め、加工中の変形を防ぐことができます。

処理中の監視と調整

アルミニウム合金7075のCNC旋削加工においては、加工プロセスをリアルタイムで監視し、問題を検出して適時に調整する必要があります。監視内容は主に、工具の摩耗、切削力の変化、加工面品質などです。

工具寿命は、刃先と工具裏面の摩耗を観察することで判断できます。工具の摩耗が一定レベルに達したら、加工品質への影響を避けるため、適時に工具を交換する必要があります。同時に、切削抵抗の変化は加工工程が正常かどうかを反映することもあります。切削抵抗が急激に増加した場合は、深刻な工具摩耗、不適切な切削パラメータ、またはワーク材料の欠陥が原因である可能性があります。このような場合は、機械を停止して点検し、原因を究明し、適切な調整を行う必要があります。

加工面の品質は、加工効果を測る重要な指標です。加工工程中は、定期的に加工面を検査し、面粗さ公差、傷、チャタリングマークなどの問題がないか確認する必要があります。表面品質に問題がある場合は、工具、切削パラメータ、冷却・潤滑、ワークのクランプなどの観点から点検し、問題の根本原因を突き止めて解決する必要があります。

つまり、7075アルミニウム合金のCNC旋削加工では、工具の選定、切削パラメータの最適化、冷却と潤滑、ワークのクランプと位置決め、加工プロセスのモニタリングといった要素を総合的に考慮する必要があります。これらの実践的なスキルを習得し、実際の加工において継続的に実践と経験を積み重ねることで、7075アルミニウム合金の旋削加工品質と効率を効果的に向上させ、様々な業界における7075アルミニウム合金部品の高精度・高品質加工要件を満たすことができます。