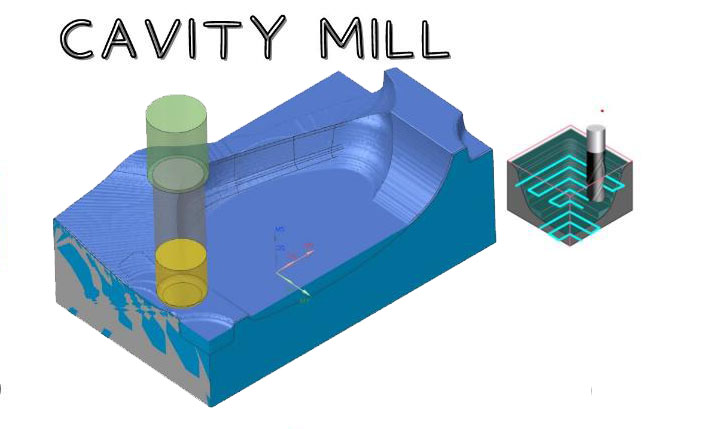

根本的には、キャビティミリングの特徴は、ワークピースの一部を空にすることです。 ワークピースから材料を除去してキャビティやピットを形成するミリングタイプです

キャビティミリング(袋ミリングまたは密閉袋ミリングとも呼ばれる)は、ワークピースの境界または袋領域内から材料を除去することに関連する。 この操作は通常、エンドミルまたは複数の溝を持つ同様の切断ツールを使用して実行されます。 このツールはプログラミングパスに沿って移動し、ポケット内の材料を徐々に加工して、所望の形状とサイズを持つキャビティを残します。

キャビティミリングでは、切削工具を指定した深さの材料に下げ、所定の工具経路に沿って連続したパスで材料を除去します。 ツールパス設計は、最適な表面仕上げと寸法精度を確保しながら、材料を効果的に除去するために使用されます。

キャビティミリングの重要な側面

ツールの選択

ツールの選択は重要です。 エンドミルはこの目的でよく使用されます。特に複雑な形状や締角に関連する場合。

深さに関する考慮事項:

凹み深さは工具選択と切削パラメータに重要な役割を果たしている。 より強い資金は、専門的なツールや複数のパスを必要とする場合があります。

処理ポリシー:

戦略は必ず実行される。 一般に、ミリングはキャビティの中心から始まり、外側に螺旋します。 これにより、工具が直接材料に切り込むことを防止し、操作がスムーズになることを確保することができます。

仕上げパス:

キャビティが必要な寸法および表面仕上げ仕様に適合するように、初期材料の除去と仕上げを行います。

キャビティミリングの主な特徴:

有効な材料除去:

キャビティミリングは、特に溝、溝、または閉鎖フィーチャーを作成する場合に、ワークピースから大量の材料を除去するための効果的な方法です。

工具摩耗の低減:

複数の溝を同時に接合することにより、キャビティミリングは工具に切削力を均一に分配し、摩耗を低減し、工具寿命を延長することができる。

チップの排出を改善:

キャビティミリングの閉塞特性は、切削屑を溝領域に収容するのに役立ち、切削屑を効果的に排出し、切削屑がワーク表面に堆積するのを防止するのに役立ちます。

多機能アプリケーション:

キャビティミリングは航空宇宙、自動車、金型製造、汎用機械加工などの各業界に広く応用され、内部特徴を持つ複雑な部品の生産に使用されている。

多様性 :

この技術のハイライトは、シンプルなものから複雑なものまで無数の形状を作り出すことができることです。

プラットフォーム精度:

現代の数値制御機械を使用すると、極めて高い精度と厳しい公差でキャビティをミリングすることができます。

材料の節約:

空洞ミリングはドリルよりも材料を節約し、ドリルは材料を除去して廃棄することができます。

キャビティミリングと表面ミリングの比較

キャビティミリングとフェースミリングの両方の操作で、ワークピースの材料マージンを除去するための水平切削層上にツールパスが作成されます。 ほとんどの場合、特に荒削りでは、フェースミリングの代わりにキャビティミリングを使用することができますが、フェースミリングにも独自の利点があります。 次に、キャビティミリングとフェースミリングの比較を示します。

同じ点

1)キャビティミリングと表面ミリング工具の軸線はいずれも切削層平面に垂直である。

2)キャビティミリングと平面ミリングのほとんどのパラメータは、切削方法、工具進退、制御点、切削パラメータオプション、コーナー制御オプションなど、ほぼ同じである。

差別化

1)ワークピースとブランクを定義するジオメトリタイプが異なります。 平面ミリングでは境界が使用され、キャビティミリングでは主にソリッドが使用されます。 モザイク面と境界を使用することもできます。

2)切断深さの定義が異なる。 平面ミリングでは、境界と底面との間の高さ差を指定して総カット深さを定義します。 キャビティミリングでは、ブランクジオメトリと部品ジオメトリを使用して切削深さを定義します。