ダウンミリングとも呼ばれるクライムミリングは、CNC 操作で広く使用されている加工技術で、工具寿命、表面仕上げ、材料除去率の点で大きな利点があります。この方法では、ワークピースをカッターの回転と同じ方向に送り、その結果、刃先が最も鋭い角度で材料にかみ合います。業界では、より高い精度、より短い生産時間、および効率性の向上が常に求められており、クライムミリングは CNC 加工の武器として不可欠な戦略となっています。

クライムミリングとは何ですか?

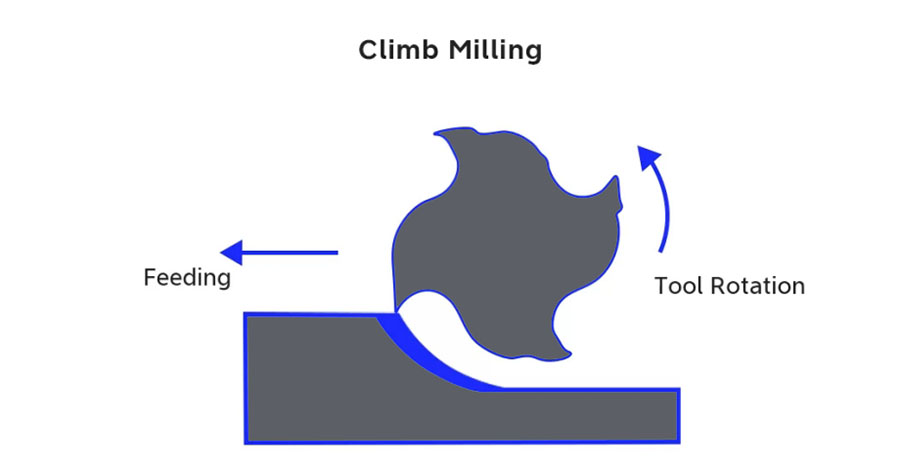

ダウンミリングでは、カッターはワークピースの送り動作と同じ方向に回転します。工具が材料に進入すると、切削力によって工具が切り込みに引き込まれ、歯が鋭い刃先で材料に接触します。この技術は、カッターが送り方向と反対に回転し、工具が材料に押し付けられる従来のミリングとは対照的です。

クライムミリングは、柔らかい材料を加工し、優れた表面仕上げを実現する場合に特に有利です。このプロセスでは、切削の入口から出口にかけてチップの厚さが減少するため、表面仕上げがより滑らかになります。さらに、クライムミリングでは切削力が一般的に低いため、ツールとマシンへの負担が軽減されます。

クライムミリングの主な利点

工具寿命と性能の向上

クライムミリングの主な利点の 1 つは、工具寿命を延ばせることです。切削力が材料に直接作用するため、従来のミリングに比べて工具の刃先の摩耗が少なくなります。このため、クライムミリングは、高価な切削工具の寿命を延ばし、工具コストとダウンタイムの両方を削減できるため、大量の材料を除去する必要がある作業に最適です。

表面仕上げの改善

クライムミリングでは、通常、従来のミリングよりも表面仕上げが優れています。カッターが鋭い刃先で材料に食い込むため、材料がよりきれいに除去され、工具跡、チャタリング、または表面の荒れの可能性が減ります。この機能は、正確で滑らかな表面仕上げが不可欠な航空宇宙、自動車、医療機器製造などの業界で特に役立ちます。

より高い材料除去率

ダウンミリングでは、切削力が工具の回転方向に加えられるため、より積極的な切削が可能になります。その結果、材料除去率が向上し、生産速度が速くなります。これにより、特に大型ワークピースの加工や荒削り作業において、大量生産の効率が向上します。

切削力の低減と消費電力の低減

ダウンカットでは、従来のフライス加工に比べて切削力が低減されます。工具は、抵抗が最小限になるように刃先が材料に入る方向に移動します。切削力が低減すると、工具の摩耗が減り、機械にかかるストレスも軽減されます。その結果、消費電力が低くなり、よりエネルギー効率の高い加工が可能になります。

チップ除去の改善

ダウンミリングは、より効果的なチップ除去に役立ちます。材料がより効率的に切断されるため、切削領域からチップがより簡単に除去され、チップの蓄積のリスクが軽減され、カッターの詰まりが防止されます。これにより、作業環境がよりクリーンになり、加工条件の改善に貢献します。

クライムミリングを使用する場合

クライムミリングには数多くの利点がありますが、すべての用途で常に最適な選択肢となるとは限りません。クライムミリングが特に有益なシナリオをいくつか紹介します。

柔らかい素材を扱う場合:

クライムミリングは、アルミニウム、プラスチック、低炭素鋼などの柔らかい材料を加工する場合に最も効果的です。このプロセスにより、ワークピースの変形や損傷の可能性が最小限に抑えられます。

高精度で微細な表面仕上げを実現:

高品質の表面仕上げと厳しい公差を達成することが目標である場合、ダウンミリングが推奨される選択肢です。これにより、工具のたわみが最小限に抑えられ、最終的なワークピースの形状をより適切に制御できます。

荒削り工程における高い材料除去率:

大量の材料を除去する場合、ダウンカットは特に便利です。これにより、オペレーターは工具寿命や表面品質を犠牲にすることなく、より高い送り速度と切削速度を使用できます。

ただし、次のような状況では、クライムミリングを避ける必要があります。

より硬い材料を加工する場合:

硬化鋼や強靭な合金などのより硬い材料の場合、ダウンミリングでは、材料の切削力が高くなるため、工具の過度の摩耗や工具の破損を引き起こすことがあります。このような場合は、従来のミリングが適している場合があります。

剛性の低い機械の場合:

CNC マシンの剛性が不足している場合、切削力がマシンと相互作用する方法により、ダウンミリングによってチャタリングや振動が発生する可能性があります。剛性が十分でないマシンの場合、従来のミリングの方が信頼性の高い選択肢となる場合があります。

クライムミリングのベストプラクティス

クライムミリングの利点を最大限に活用するには、いくつかのベスト プラクティスに従うことが重要です。

ツールの選択:

材料がきれいに切断され、過度の工具摩耗が起こらないように、鋭い刃先を持つ工具を選択してください。超硬工具は、特に高速加工の場合、ダウンミリングによく使用されます。

最適な切断パラメータ:

切削速度、送り速度、および切削深さに注意してください。 ダウンミリングでは材料除去率が高くなることが多いため、これらのパラメータを調整すると、ツールの過熱を防ぎ、効率とツール寿命の最適なバランスを確保できます。

機械の剛性:

CNC マシンが、クライム ミリング中に発生する力に耐えられるだけの剛性を備えていることを確認してください。マシンには、表面仕上げや工具寿命に悪影響を与える可能性のある振動やチャタリングを回避するために、安定したセットアップを装備する必要があります。

ツールパスの最適化:

ダウンミリングでは、切削工具が材料にスムーズに進入できるように、適切なツール パス戦略が重要です。ツール パスを最適化できる CNC ソフトウェアを使用して、過度のツールのたわみや不要な切削力の蓄積を防止します。

冷却と潤滑:

加工する材料に応じて、適切な冷却または潤滑を確保してください。ダウンミリングでは、工具やワークピースの熱による損傷を防ぐために温度を制御することが特に重要です。適切な冷却剤を使用すると、切削効率と工具の寿命を維持するのに役立ちます。

結論

クライムミリングは、工具寿命の延長、表面仕上げの改善、材料除去率の向上など、数多くの利点をもたらす、現代の CNC 加工における重要な技術です。クライムミリングをいつ、どのように効果的に使用するかを理解することで、メーカーは加工作業を最適化し、コストを削減し、全体的な生産効率を向上させることができます。

クライムミリングは、すべての材料や用途に適しているわけではありませんが、精度と高品質の結果を必要とする業界にとって欠かせない戦略です。航空宇宙、自動車、一般的な製造業のいずれの場合でも、クライムミリングを習得すると、より効率的でコスト効率の高い加工プロセスが可能になります。

ツールの選択、切削パラメータ、および機械のセットアップに関するベストプラクティスを統合することで、メーカーは、幅広いアプリケーションでクライムミリングが最適なパフォーマンスを発揮することを保証できます。