タップはねじを切削するためのツールであり、通常はさまざまなサイズの雌ねじを加工するために使用されます。 タップを使用する場合は、適切なタップタイプ、材料、寸法、および適切な使用方法を選択して、加工効率とねじ品質を確保することが重要です。

Tapフロー

タッピングプロセスには主に次の手順があります。

旋削過程:旋盤を通じてタップの形状を円筒体に加工し、直径と長さの正確性を確保する。

研磨過程:研磨機を用いてタップ外面を研磨し、その表面粗さと丸みを高める。

刃研磨技術:刃研磨機を通じてタップの切削部分に刃研磨を行い、タップの切削性能とねじ品質を保証する。

また、タップの製造プロセスは約20の工程を含み、主に材料の粗加工、熱処理、仕上げの3つの部分を含む。 仕上げ加工に使用されるタップ生産設備は主に研磨機であり、これは研磨の加工精度が高いだけでなく、熱処理された工具は鋼硬度が高いため、研磨機でしか加工できないからである。 これらのタップ生産設備は主にタップ角尾研削、タップ外周研削、タップ開先研削、タップねじ研削などを含む。

クリック分類:

タップは一般的な雌ねじ加工ツールです。 分類方法によって、異なるタイプの蛇口があります。

ドライバによって、手動蛇口と機械蛇口があります。

加工方法別:切削タップと押出タップ。

加工によるねじ:メートル太ねじタップ、メートル細ねじタップ、パイプねじタップなど。

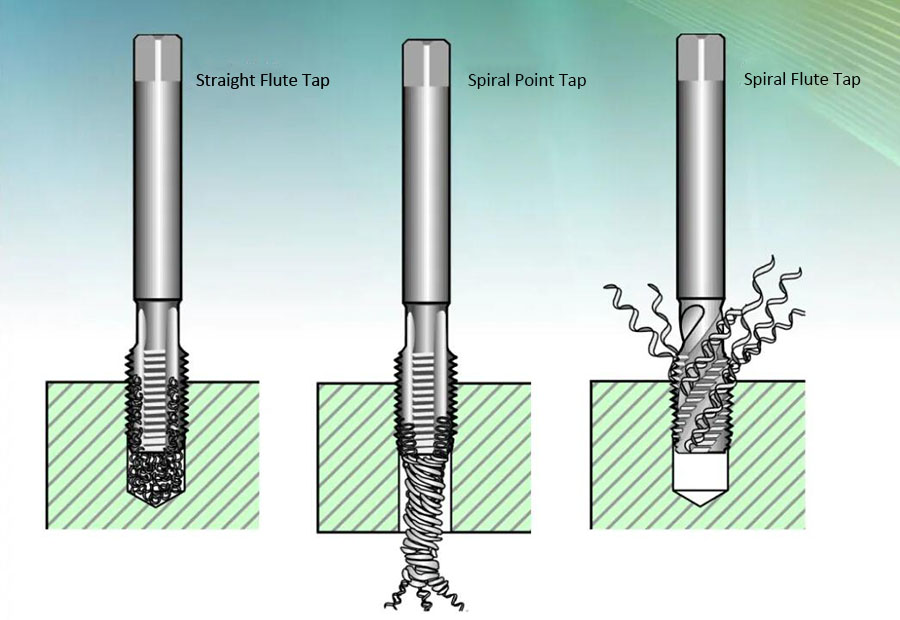

その形状によって、直溝タップ、螺旋溝タップ、螺旋先タップに分けることができる。

使用中のタップ方向によって、平行タップとエッジタップに分けられます。

タップ加工中に発生する可能性のある問題:

- タップ破断:

これは、ねじ山の底部穴の選択が小さい、切り屑の除去不良、ねじ山がタップできない時のドリル深さが不足している、タップ時の切削速度が高い、タップタップタップと底部穴の間の軸線が異なる、タップ研削パラメータの選択が適切でない、ワーク硬度が不安定、タップが過度に摩耗しているなどの原因による可能性がある。 解決方案は以下を含む:適切なねじ山の底孔直径を選択し、屑排出能力を高め、ドリル深さを増加し、適切に切削速度を下げ、治具を修正し、タップガイド角を増加し、切削コーンの長さを短縮し、ワークの硬度を制御し、安全カードヘッドを選択し、直ちにタップを交換する。

- タップ歯破断:

これは、タップのガイド角を過度に選択し、タップの歯毎の切削厚が大きすぎ、タップ硬度が高く、タップ摩耗などの原因による可能性がある。 解決策は以下を含む:適切に前角を減少し、適切に切断テーパの長さを増加し、適切に硬度を下げ、適時にタップを交換する。

- 小雌ねじ:

これは、タップ選択が正しくない、工作機械の主軸剛性差、タップ公差の選択が正しくないためである可能性があります。 解決策は:加工条件に基づいて正しいタップを選択し、フローティングタップねじを使用し、正しいタップ公差を選択するなどを含む。

- 雌ねじの表面粗さの値は比較的に高い:

これは、タップの選択が正しくない、切削速度が高い、切削タップの長さが不足している、切削屑の除去不良、井戸底の直径が小さい、寒さと悪条件などの原因による可能性がある。 解決方案は:加工条件に基づいて正しいタップを選択し、切断速度を下げ、切断コーンの長さを増加し、切屑除去率を高め、ワークの硬度を制御し、安全治具を選択する。

- 井戸底の偏心または軸方向の送りムラ:

フローティングねじタップを使用するか、工作機械を改良します。

- 切粉詰まり:

タップにおけるチップスロットの数を減らし、チップスロットにおけるチップ空間を拡大する、井戸の底を増やして深くする。

- 切断速度が高すぎる:切断速度を下げる。

具体的なソリューションは、具体的な問題に基づいて分析し、特定する必要があることに注意してください。 タップ加工を行う場合、オペレータは各種問題をよりよく処理し、加工品質を向上させるために、高いレベルの技能と経験を持つべきである。