機械加工と製造の分野では、ブラインド穴は一般的な特徴であり、部品の設計と機能に特定の用途がある。 ブラインドホールとは何か、その応用、および関連する加工技術を紹介します。

ブラインドホールとは?

ブラインドホールは、閉塞穴やポケットとも呼ばれ、材料を完全に貫通できない穴を指します。 穴がワークピースの厚さ全体に貫通しないようにする底部があります。 これらの穴は通常、特定の構造または機能目標を達成するために設計に戦略的に組み込まれています。

ブラインドマーク

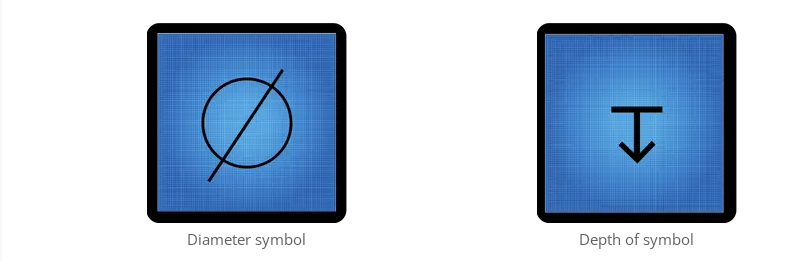

ブラインドホールにはGD&T記号がありません。 ブラインド穴は、直径と深さの規格または残留材料の量を指定します。

ブラインドホールの適用:

締結と接続:ブラインド穴は締結目的でよく使用されます。 例えば、ねじ、ボルト、または位置決めピンをブラインド穴に挿入して、反対側を突出することなく部品をしっかりと接続することができます。

流体収容:液圧及び空気圧システムでは、漏れのリスクがなく流体を収容するようにブラインドホールを設計することができる。 これは、密封環境を維持するために重要なアプリケーションで重要です。

強化された構造完全性:ブラインドホールを導入することにより、エンジニアは部材の構造完全性を強化することができる。 これは、ブラインドホールを戦略的に配置して応力を再分配したり、重量を軽減したり、バランスを改善したりすることで実現されます。

ブラインド加工技術:

ドリル穴:ブラインド穴を作成する最も一般的な方法はドリル穴です。 銃ドリルや深穴ドリルなどの専用ドリルは、異なる深さの穴を形成するために使用されます。

ボーリング:比較的大きい又はより正確なブラインド穴に対して、ボーリング操作を採用することができる。 ボーリングには、より高い精度を得るために既存の穴を広げることが含まれます。

Trepaning:このプロセスには、穴を作成してコアを残すために材料を除去することが含まれます。 ドリル穴は大径ブラインド穴の形成に有利である。

ガンドリル:特に深いブラインド穴に適しており、ガンドリルは長い専用ドリルを採用し、高精度で穴をあける。

ブラインドホール測定と検出技術

深さメジャー:

深さ計:深さ計を用いて盲穴の深さを正確に測定する。 通常、カーソル深度計またはデジタル深度計が使用されます。

ノギス:大きなブラインドホールでは、深さ測定機能を持つノギスを使用できます。

深さマイクロメータ:深さマイクロメータを使用すると、高度に正確な測定が可能です。

光学測定:

内視鏡:内視鏡または内視鏡を用いて盲孔内部を目視検査する。 これは表面欠陥や不規則性の検出に特に有用である。

光学比較器:機械加工部品の特徴を拡大した光学画像と比較し、詳細な検査を行う。

超音波検出:

超音波厚さ測定器:これらの厚さ測定器は超音波を利用して盲孔底部の残りの材料の厚さを測定する。

座標測定機(CMM):

タッチプローブ:タッチプローブを搭載した座標測定機は、ブラインドホールの寸法を正確に測定することができます。

レーザースキャン:座標測定機上の非接触レーザースキャンは詳細な表面情報を捕捉することができる。

X線とCTスキャン:

X線検査:X線イメージングを用いてブラインドホールの内部構造を検査することができる。

CTスキャン:コンピュータ断層スキャン(CT)は部品内部の特徴に対する三次元見解を提供した。

くうきけいりょう

エアプラグゲージ:これらのプラグゲージは圧縮空気を使用してブラインドホールの深さと直径を測定します。

通/止圧力計:

ねじプラグゲージ:ねじ付きブラインド穴に対して、ねじプラグゲージは適切なねじ寸法を確保することができる。

リングゲージ:リングゲージで直径と深さを確認します。

光学プロファイル:

白色光干渉法:光学輪郭計は白色光干渉法を用いて盲孔に対して高分解能3次元表面輪郭測定を行った。

盲穴工事の潜在的進展

ブラインドホールは工学と機械加工における重要な要素であり、技術の進歩に伴い、ブラインドホールの重要性は増加するだけである。

材料や工具の進歩は、ブラインド加工の将来に影響を与える可能性がある。 材料と治具の進歩に伴い、盲穴加工の効率、精度、柔軟性を高めることができる。 機器コーティング、材料科学、製造方法の発展は穴加工の将来に重大な影響を与えるだろう。

簡単に言えば、工事や機械加工における盲穴の重要性はいくら強調しても過言ではない。 ブラインドホールは、部品の堅牢性を向上させ、材料の無駄を減らし、デザイナーやメカニックにさまざまな部品作成オプションを提供する上で重要な役割を果たしています。 技術の進歩に伴い、盲孔加工は絶えず探索し、革新して、その高効率、軽量化と構造の合理性を確保しなければならない。