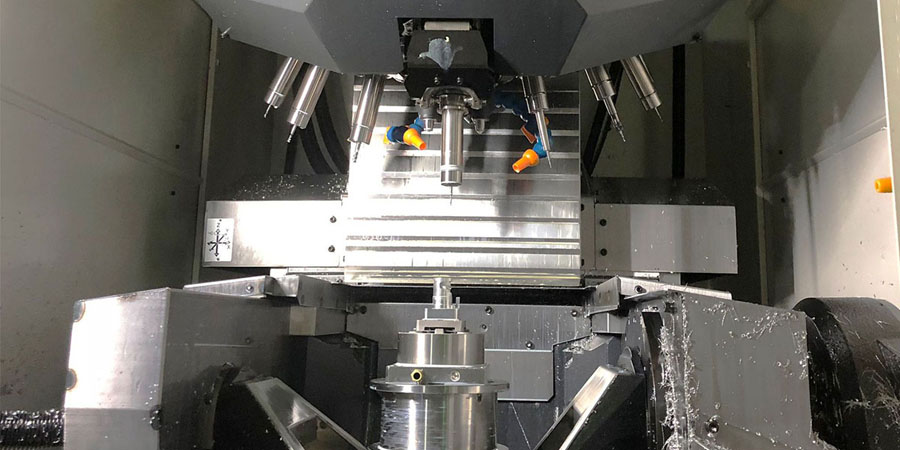

加工性とは、材料が所望の仕様の難易度を達成するように加工されることを記述するための用語である。これには、切削、ドリル、ミリング、ターニングなどのさまざまなプロセスが含まれます。材料の加工性は製造業における基本概念であり、材料選択、切削パラメータ選択、予算などのコアエンジニアリング設計決定に直接影響を与える。

この記事では、加工性とは何か、加工性とそれに影響する要素を測定する方法を検討します。

工作性とは何か

主な問題から始めましょう。加工性とは何ですか。簡単に言えば、加工性とは、必要な部品の品質を達成するために材料を切断(加工)することの容易さを意味する。ここでの部品品質とは、寸法精度、公差、表面平滑度などの特徴を指す。

加工性の高い材料は通常、加工に要する時間と電力が少なく、工具の摩耗が少なく、表面品質が優れています。生産の観点から見ると、加工性の高い材料の方が常に人気があることが理解できる。しかし、これは必ずしも高強度、高性能、熱安定性を求めるデザイナーの観点に合致するわけではなく、加工しやすい材料にとっては必ずしもそうではありません。

かこうせいそくてい

切断速度:

これは、ワークに対する切削工具の移動速度です。より高い切断速度は、生産性を向上させることができるため、通常はより良い加工性を意味します。しかし、ツールの耐久性と材料の性能とのバランスが必要です。

工具寿命:

切削工具が交換または再研削を必要とする前に使用できる時間は重要な要素です。工具を過度に摩耗することなく長時間使用できる材料は、良好な加工性を有すると考えられる。

高加工性を有する材料は、高工具摩耗及び熱損傷をもたらすことがなく、したがって工具寿命が長いことが理解される。一方、鋼などの切断しにくい材料は刃物をすぐに摩耗させる。

表面仕上げ:

加工後に発生する表面品質は重要な測定基準である。より良い表面仕上げは、効率的な切削作用と最小工具摩擦を反映しているため、より高い加工性を示しています。例えば、硬質材料は低い加工性を有し、破砕と摩擦により粗面仕上げを有する。

電力消費量

切削力により加工に電力が消費される。切断しにくい材料には、より大きな切断力が必要です。そのため、より多くの電力を消費しています。切断しやすい材料では、状況は正反対です。

加工性能と消費電力の間には非常に直接的な関係があるため、材料の加工性能を測定するための一般的な指標である。

切断力:

加工操作を実行するために必要な力は別の測定値です。より低い切削力は、エネルギー消費量と工具摩耗を低減するために、より良い加工性を示しています。

破片形成:

加工過程で発生する切屑の性質は加工性を反映することもできる。短くて管理しやすい切削屑は通常良好な加工性を示し、長くて細長い切削屑は加工過程に困難があることを示している可能性がある。

加工性に影響する要因

材料特性:

加工性能に影響を与える最も重要な特徴のセットは材料性能である。各材料の独特な特性のため、エンジニアは各特性が加工性に与える影響を理解して、賢明な決定を下す必要があります。

1.1硬度

硬度は材料の加工性を決定する重要な要素であり、それは表面を切断する難しさを決定するからである。加工工具は主にワーク表面と相互作用するため、硬度は加工性の重要な特徴である。

通常、クロムニッケル鉄合金などの硬い材料は、工具により大きな力を加える必要があるため、より大きな切断電力を必要とする。また、硬質材料を加工する際には、工具の摩耗が速くなります。簡単に言えば、高硬度は低加工性を意味する。

1.2弾性

弾性は加工性を決定するもう一つの重要なパラメータである。高炭素鋼などの高靭性材料は切削力を吸収し変形に抵抗することができ、より高い切削力とより耐久性のある工具が必要である。

また、その高靭性のため、この材料は長くて粘稠な破片を生成します。これはスムーズな切削動作と効率的な熱伝達を維持するのに有利であるが、長い切削屑は通常工具に巻き付き、切削遅延とワーク表面の摩耗を引き起こす。

1.3熱伝導率

材料せん断のため、加工プロセスは熱を発生します。そのため、切断インタフェースの熱管理は有効な切断プロセスにとって重要です。熱伝達の面では、材料の熱伝導性に大きく依存する。

切断が困難な材料は一般的に熱伝導性が低く、これは切断界面で発生する熱エネルギーが急速に消滅しないことを意味する。これにより、ワークピースや工具の熱軟化、工具寿命の短縮、寸法精度の低下など、さまざまな負の影響が生じる可能性があります。この材料の典型的な例はチタンであり、これらのすべての問題がある。

低熱伝導性はまた、発生した熱が効果的に伝達されないため、高切断速度と供給率の使用を阻害する。

切断条件:

速度と送り速度:切削速度と送り速度の最適な組み合わせは加工性を高めることができる。異なる材料は特定の速度によりよく反応する。

冷却液の使用:

メカニックは、材料の加工性を向上させるために、工具−ワーク界面に冷却剤と潤滑剤を塗布することが多い。これらは材料の放熱と摩擦性能を強化し、切削動作をより安定させ、表面の光沢度をより良くし、工具の寿命をより長くする。冷却剤の使用は摩擦と熱を減らし、工具の寿命と全体の加工性を高めることができる。

加工方法:

旋削、ミリング、穴あけなどの異なる加工プロセスは、いくつかの材料に多かれ少なかれ適している可能性があります。方法の選択は加工の効率と品質に大きく影響する。ほとんどの場合、方程式は簡単です。より高速、送り量、切断深さは加工性を低下させ、その逆も同様です。

例えば、負の前角は切削荷重を低減し、切削屑形成を改善することができ、これは高加工性の標識である。しかし、これによりツールも弱くなります。

熱処理:

材料に適用される熱処理プロセスは、その硬度及び加工性を変化させることができる。例えば、アニールは材料を軟化させることによって加工性を高めることができる。

ワークピースジオメトリ:

ワークピースの形状や複雑さも加工性に影響します。複雑な設計では、効率に影響を与えるために専用のツールと設定が必要になる場合があります。

結論

加工性を理解することは製造プロセスの最適化にとって重要である。切削速度、工具寿命、表面仕上げ、切削力、切削屑形成などの要素を測定することにより、メーカーはその加工操作を評価し、改善することができる。また、加工性に影響を与える様々な要素が材料選択とプロセス計画をより良く行うことができることを認識し、最終的にはより効率的な生産とより質の高い製品を実現することができる。これらの要素に注目することで、メーカーは急速に成長する市場で革新を推進し、競争力を維持することができます。