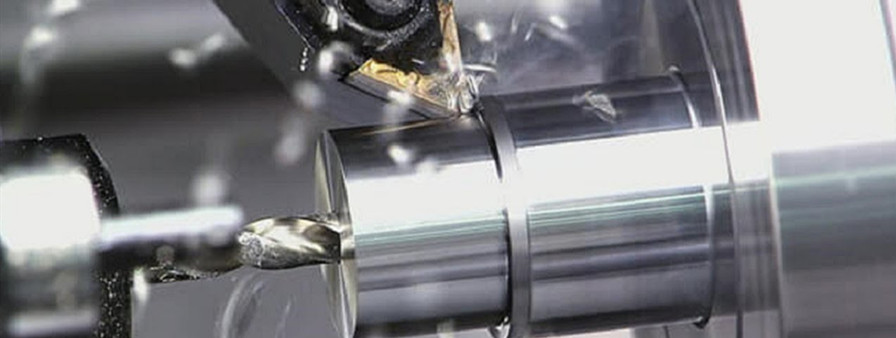

旋削に共通の欠点の一つは振動である。 旋盤が振動すると、プロセスシステムの正常切削工程が乱れ、破壊され、加工面の品質が著しく悪化するばかりでなく、工作機械や切削工具の寿命も短くなる。 このため、工作機械の振動を低減または除去するための対策を講じる必要がある。

今日は,加工工程における工作物システムと工具レストシステムの変形に起因する低周波振動の原因と除去対策を中心に紹介した。

01 低周波振動の主な特徴

工作機械の回転部品や伝達系の振動を除去した後,旋回振動の主な種類は旋削速度によって変化しない自励振動である。

低周波振動の主な特徴は

- 低振動周波数(50〜300 Hz) 振動中低騒音

- 工作物の切断面に残された痕跡は、深くて広い

- 振動は乱暴であり、しばしば工作機械部品(テールストック、工具レストなど)を緩くし、超硬刃を破壊する。

02 低周波振動の原因

旋削時の低周波振動においては、通常、工作機械系や工具レスト系が振動する(ただし、ほとんどの場合、ワーク系の振動が大きく、主役を担う)。 彼らは時々互いと分離し、お互いに接近し、同じ大きさと反対方向の力と反応を生成する。 振動の過程で、被加工物と工具が移動すると、切削力Fは被加工物の変位と同一方向に分離され、作業は正となる。 被加工物が工具に近づくと、接近切削力Fによる加工は負である。

旋削中

- チップとレーキ面の摩擦

- 切削加工による工具の金属の硬化度は異なる

- 振動過程の間、工具の実際の幾何学的角度は周期的に変化する

- 振動の間、工具に対する工具の相対的な運動経路は楕円であり、これは切断部12の周期的変化を引き起こす

- 前回転中の被加工物の振動によって残ったマークは、切断部の周期的変化を引き起こす。これらの5つの条件は切削力の周期的変化を生じ,f相距離>f法を作る。このように、各振動サイクルにおいて、被加工物(又は工具)に対する切削力の正の仕事は、常に、ワークピース(又は工具)上の負の仕事よりも大きいので、被加工物(又は工具)は、エネルギー補助を得て、自励振動を発生させる。

03 低周波振動の除去対策

(1) 低周波振動では振動は主としてy方向の振動による切削力の変化に起因し,f相距離>fとなり振動を生じる。

主に5カ所の措置をとる。

① 工具主偏向角(μ角が大きいほど)は,力が小さく,振動を生じる可能性は小さい。 したがって、振動の除去または低減のために、工具の主偏向角を適切に高めることができる。

② ツールの熊手角を適切に増加させることで、力を減少させ、振動を減少させることができる。

③ 刃先が大きすぎたり刃が鋭くなったりした場合は、工具を簡単に加工することができます。 工具が適切にパッシベーションされるとき、後部カッター面は、工具が工作物に「噛む」ことを防止することができ、これは振動を低減または除去することができる。

④ 旋削時には、工具先端の位置が低すぎる(ワークの中心より低い位置)、あるいは旋盤につまんでいる場合は、工具先端の位置が高すぎ、工具先端の実際の熊手角を小さくし、後角を大きくして振動を発生させることが容易である。

⑤工具レストシステムが負の剛性を有する場合、ワークを「噛む」ことは容易であり、振動を生じる。 したがって、旋回時の工具レスト系の負の剛性に起因する振動を極力避けなければならない。

(2) 旋削加工において幅広で薄肉のチップを作製するとy方向の振動が切削力の変化を引き起こす。 切断部が広く細い場合は、Y方向の振動により切断断面と切削力が大幅に変化する。 したがって、この場合、振動が発生しやすい。 例えば、長手カッターで旋削する場合には、切断深さが大きくなるほど、送り速度が大きく、主偏向角が小さくなり、切断部が広くなり、振動が生じやすくなる。 したがって、旋回速度を選択する場合には、切削速度が低下した場合(炭素鋼の切断時には30〜50 m/min)で切削力が低下し、トロリーの切断力を同時に低下させ、送り速度を適切に増加させ、切削深さを小さくすることで、振動を抑制することができる中速域を回避すべきである。

(3)低周波振動の主な理由は工作機械系の剛性と工具レストの剛性が不十分である。 振動を除去または低減するために以下の措置を取ることができる。

① ワークを3つまたは4つの爪で締め付ける場合は、ワークローテーション中心と主軸回転中心との間の同軸度誤差を最小化し、ワークの傾きによる断続切削や凹凸切削による切削力の周期的な変化による振動を回避する。

② 変形・曲げ・振動が容易な薄肉・長加工品を加工する場合は、弾性中心および補助支持体を使用し、ワークピースを冷却してワークの熱膨張変形を低減するために冷却剤を添加する。

③ ワークをクランプするときは、ワークを長すぎないようにする。 剛性の低い被加工物に対しては、適正な中心枠、工具かかと残り、中央などの補助支持体を用いて被加工物の剛性を高める。

④ 上部を使用する場合は、上部の上部とテーパ穴はあまりにも大きなジャッキ力のためにワークを曲げたり、小さなジャッキ力のためにワークを揺るがすのを避けるためによく一致する必要があります、そして、テールストックのサスペンションはあまりにも長いことはありません注意してください。

⑤ 工作機械主軸の軸受クリアランスはスピンドルの回転精度と剛性に直接影響する。 使用中の軸受摩耗によりクリアランスが大きすぎ,剛性が不足している場合には,軸受クリアランスを調整し,予圧を適用して工作物系の剛性を高め,振動を除去する。

⑥ 定期的に中央のキャリッジと大きなキャリッジとの間の連絡先をチェックし、小さなナイフレストと中央のキャリッジの間にdovetailガイドレール、および適切なギャップを維持するために傾斜したインレイを調整するときにナイフの残りの動きを移動するのを避けるために、ナイフレストシステムの振動を引き起こす。

⑦ 正方形のツールホルダーがツールを必要な位置に回転させるために回転するたびに、四角形のツールホルダーが押され、固定される必要があります。