穴あけは、工具がドリルビットを使用して固体材料に円形断面の穴を開ける材料除去または切断プロセスです。 クーラントの使用からの穴あけ技術、切りくず制御、送りと切削速度の制御、そして高品質の穴を得る技術とさまざまな材料の穴あけ技術の大まかな紹介を紹介します。

クーラントの使用

良好な掘削性能を得るには、クーラントを正しく使用することが不可欠です。 これは、切りくずの除去、工具寿命、および加工中の加工穴の品質に直接影響します。

1.クーラントの使用方法

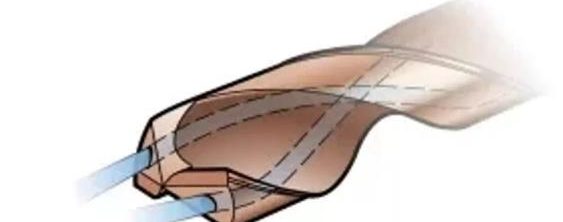

1)内部冷却設計

特に長い切りくず材料を処理し、より深い穴(穴の直径の3倍以上)を開ける場合は、内部冷却設計が常に切りくずの詰まりを回避するための最初の選択肢です。 水平ドリルビットの場合、クーラントがドリルビットから流出するとき、少なくとも30cmの長さにわたって切削液のアンダーシュートがあってはなりません。

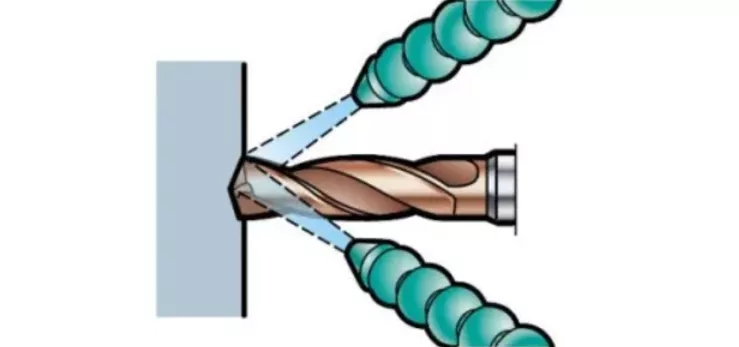

2)外部冷却設計

切りくずの形成が良く、穴の深さが浅い場合は、外部クーラントを使用できます。 切りくず排出を改善するために、工具軸の近くに少なくとも1つのクーラントノズル(または非回転アプリケーションの場合は2つのノズル)が必要です。

3)クーラントを使用しないドライドリル技術

乾式掘削は一般的に推奨されていません。

- チップ材料が短く、穴の深さが直径の3倍までの用途に使用できます。

- 横型工作機械に適しています

- 切削速度を落とすことをお勧めします

- 工具寿命が短くなります

次の場合はドライドリルを使用しないことをお勧めします。

- ステンレス鋼材料(ISO MおよびS)

- 交換可能なビットドリルビット

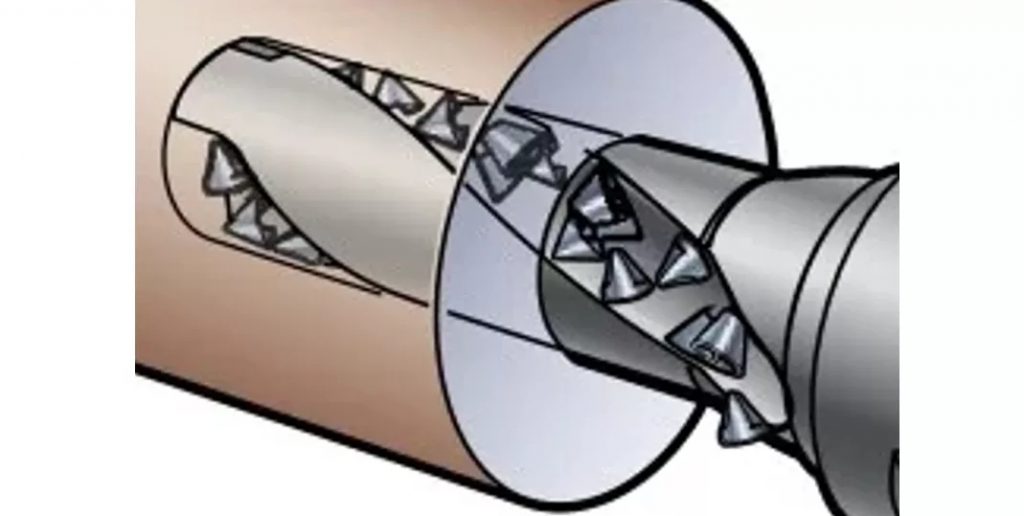

4)高圧冷却(HPC)(〜70 bar)

高圧クーラントを使用する利点は次のとおりです。

- 冷却効果が強化されているため、工具寿命が長くなります

- ステンレス鋼などの長い切りくず材料の加工における切りくず除去効果を向上させ、工具寿命を延ばすことができます

- 切りくず除去性能が向上し、安全性が向上

- クーラントの供給を維持するために、与えられた圧力と穴のサイズに応じて十分な流量を提供します

2クーラントの使用スキル

EP(極圧)添加剤を含む可溶性切削油(エマルジョン)を必ず使用してください。 最高の工具寿命を確保するために、油水混合物のオイル含有量は5〜12%(ステンレス鋼および超合金材料を処理する場合は10〜15%)である必要があります。 切削液のオイル含有量を増やす場合は、必ずオイルセパレーターで推奨オイル含有量を超えないように確認してください。

条件が許せば、外部クーラントと比較して、常に内部クーラントが最初の選択肢になります。

クリーンオイルは、潤滑効果を向上させ、ステンレス鋼の用途に穴を開けるときに利点をもたらすことができます。 必ずEP添加剤と併用してください。 ソリッドカーバイドドリルビットとインデックス可能なインサートドリルビットはどちらもクリーンオイルを使用でき、良好な結果を得ることができます。

圧縮空気、ミスト切削液、またはMQL(最小限の潤滑)は、特に特定の鋳鉄やアルミニウム合金を加工する場合に、安定した条件下で成功する可能性があります。 温度上昇は工具寿命に悪影響を与える可能性があるため、切削速度を下げることをお勧めします。

チップコントロールスキル

切りくずの形成と切りくずの除去は、ワークピースの材料、ドリル/ブレードの形状の選択、クーラントの圧力/容量、および切削パラメータに応じて、穴あけの重要な問題です。

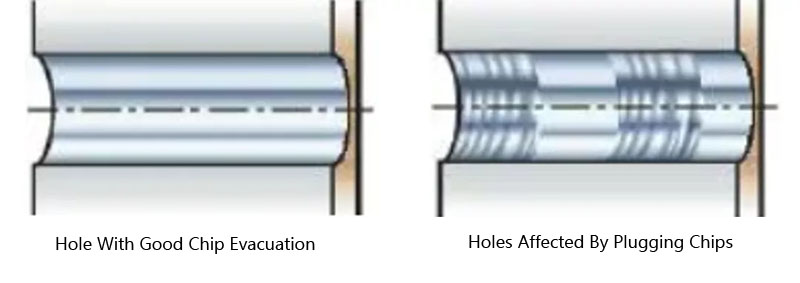

切りくずをブロックすると、ドリルが放射状に移動し、穴の品質、ドリルの寿命、信頼性に影響を与えたり、ドリル/ブレードが破損したりします。

ドリルビットから切りくずをスムーズに排出できれば、切りくず成形は問題ありません。 それを識別する最良の方法は、掘削プロセス中に耳を傾けることです。 連続音は切りくず排出が良好であることを示し、断続音は切りくずの目詰まりを示します。 送り力またはパワーモニターを確認してください。 異常がある場合は、切りくずの目詰まりが原因である可能性があります。 チップを確認してください。 チップが長く曲がっていてもカールしていない場合は、チップが詰まっていることを意味します。 穴を確認してください。 チップが詰まった後、粗い表面が表示されます。

ブロックチッピングを回避するためのヒント:

1)正しい切削パラメータとドリル/ツールチップの形状が使用されていることを確認します

2)切りくず形状を確認します-送り速度と速度を調整します

3)切削液の流れと圧力を確認します

4)刃先を確認します。 チップブレーカ全体が機能していない場合、最先端の損傷/チップが長いチップを引き起こす可能性があります

5)ワークの新しいバッチによって被削性が変化するかどうかを確認します-切削パラメータを調整します

送りと切削速度の制御

(1)切削速度の影響Vc(m / min)

材料の硬度に加えて、切削速度も工具寿命と消費電力に影響を与える主な要因です。

1)切削速度は工具寿命を決定する上で最も重要な要素です

2)切削速度は出力Pc(kW)とトルクMc(Nm)に影響します

3)切削速度が速いと、特に周辺工具先端で、温度が高くなり、逃げ面摩耗が増加します。

4)いくつかの柔らかい長い切りくず材料(すなわち、低炭素鋼)を処理する場合、より高い切削速度は切りくず形成を助長します

切断速度が速すぎます:

- a)側面の摩耗が速すぎる

- b)塑性変形

- c)穴の品質と穴の直径が悪い

切断速度が遅すぎる:

- a)蓄積した腫瘍を生成する

- b)チップの除去が不十分

- c)切断時間が長くなる

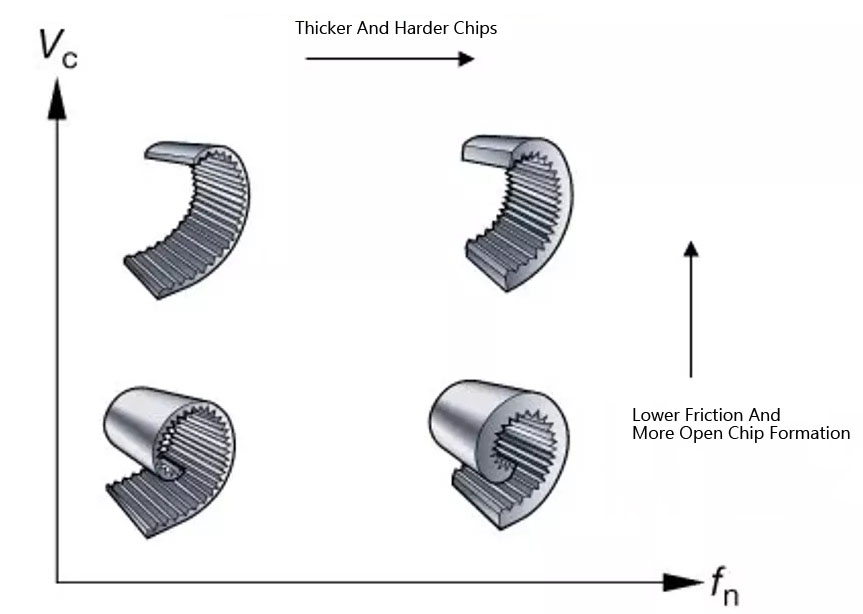

(2)飼料fnの影響(mm / r)

1)切りくず生成、表面品質、穴品質に影響を与える

2)影響力Pc(kW)とトルクMc(Nm)

3)高送りは送り力Ff(N)に影響します。これは、作業条件が不安定な場合に考慮する必要があります。

4)機械的応力と熱的応力に影響を与える

高い送り速度:

- a)ハードチップの破壊

- b)短い切削時間

- c)工具の摩耗は少ないが、ドリルエッジの欠けのリスクが高まる

- d)穴の品質が低下します

低送り速度:

- a)長くて薄いチップ

- b)品質改善

- c)工具摩耗の加速

- d)より長い切削時間

- e)剛性の低い薄い部品を掘削する場合は、送り速度を低く抑える必要があります。

高品質の穴を取得するためのヒント

(1)切りくず除去

切りくず除去性能が要件を満たしていることを確認してください。 切りくずの目詰まりは、穴の品質、信頼性、工具寿命に影響します。 ドリル/インサートの形状と切削パラメータは重要です。

(2)安定性、工具クランプ

可能な限り短いドリルビットを使用してください。 振れが最小の洗練された剛性ツールホルダーを使用してください。 機械のスピンドルが良好な状態にあり、正確に位置合わせされていることを確認してください。 部品が固定され、安定していることを確認してください。 不規則な表面、傾斜した表面、およびクロスホールに正しい送り速度を適用します。

(3)工具寿命

ブレードの摩耗をチェックし、工具寿命管理プログラムを事前設定します。 最も効果的な方法は、送り力モニターを使用して穴あけを監視することです。

(4)メンテナンス

ブレード圧縮ネジは定期的に交換してください。 ブレードを交換する前にナイフホルダーを清掃し、必ずトルクレンチを使用してください。 ソリッドカーバイドドリルを再研磨する前に、最大摩耗量を超えないようにしてください。

さまざまな材料の穴あけ技術

1.低炭素鋼の掘削スキル

部品の溶接によく使用される低炭素鋼の場合、切りくずの形成が問題になる可能性があります。 鋼の硬度、炭素含有量、硫黄含有量が低いほど、チップの生成時間が長くなります。

1)切りくず成形に問題がある場合は、切削速度vcを上げ、送りfnを下げてください(普通鋼を加工する場合は、送りを大きくする必要がありますのでご注意ください)。

2)高圧および内部クーラント供給を使用します。

2.オーステナイト系および二相ステンレス鋼の穴あけ技術

オーステナイト系、二相系、および超二相系の材料は、切りくずの形成と切りくずの排出に関連する問題を引き起こす可能性があります。

1)正しい形状は、切りくずを正しく形成し、排出するのに役立つため、非常に重要です。 一般的に、鋭い刃先を使用するのが最善です。 問題が切りくずの形成に関連している場合、送りfnを増やすと、切りくずが破損しやすくなります。

2)内部冷却設計、高圧。

3 CGI(コンパクトグラファイト鋳鉄)の穴あけスキル

CGIは通常、特別な注意を必要としません。 ねずみ鋳鉄よりも大きな切りくずが生成されますが、切りくずは壊れやすいです。 切削抵抗が大きいため、工具寿命に影響します。 超耐摩耗性の材料を使用する必要があります。 すべての鋳鉄と同じ典型的な工具先端の摩耗があります。

1)問題が切りくず成形に関連している場合は、切削速度Vcを上げ、送りfnを下げます。

2)内部冷却設計。

4.アルミニウム合金の穴あけ技術

バリの形成と切りくずの排出が問題になる可能性があります。 また、固着により工具寿命が短くなる場合があります。

1)最良の切りくず形成を確実にするために、低い送りと高い切断速度を使用してください。

2)短い工具寿命を避けるために、粘着を最小限に抑えるためにさまざまなコーティングをテストする必要がある場合があります。 これらのコーティングには、ダイヤモンドコーティングが含まれる場合と、コーティングがまったく含まれない場合があります(基板によって異なります)。

3)高圧エマルジョンまたはミストクーラントを使用します。

5.チタン合金および高温合金の穴あけ技術

穴の表面の加工硬化は、後続のプロセスに影響を与えます。 良好な切りくず除去性能を得るのは難しい。

1)チタン合金を加工するための形状を選択するときは、鋭い刃先を持つことが最善です。 ニッケル基合金を加工する場合、堅牢な形状が不可欠です。 加工硬化の問題がある場合は、送り速度を上げてみてください。

2)70 barまでの高圧クーラントにより、性能が向上します。

6.硬化鋼の穴あけ技術

許容可能な工具寿命を取得します。

1)熱を下げるために切断速度を下げます。 送り速度を調整して、許容できる排出しやすい切りくずを取得します。

2)高濃度混合エマルジョン。