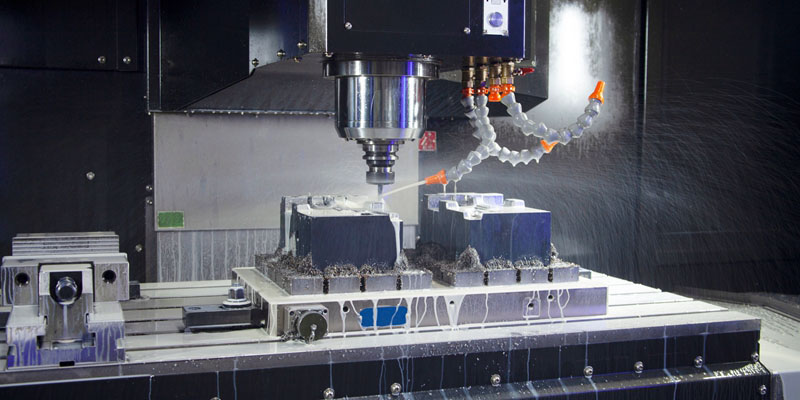

NC加工の製造過程でよく使用される2つの方法はミリングと旋削であり、総称して機械加工と呼ばれる。 この2つのNC旋盤の加工方法は、「荒削り」と「仕上げ」の2種類に分けられています。

ワークピースはNC加工で「荒削り」された後、必要な形状と寸法に近づいています。 しかし、加工表面には仕上げに十分な金属マージンが残っており、これによりワーク表面が滑らかになり、寸法が正確になる。

NC加工では、鉄筋、鍛造物、鋳造物、類似材料は通常、粗加工と仕上げだけで必要な形状と寸法を得ることができます。 しかし、機械部品の一部の部品には、1輪以上の粗加工が必要な場合があります。 例えば、精度要件が低いか、最小限の金属除去が必要な部品、仕上げが1ラウンドだけ必要な場合があるハードウェア部品があります。

では、荒削りと仕上げの具体的な違いは何ですか。

加工目的:

粗加工:

粗加工は機械加工の初期段階であり、ワーク上の余分な材料を効果的に除去し、最終的な形状に徐々に近づくことを目的としている。 このプロセスは材料の迅速な除去を強調し、通常は後続の加工ステップの作業量を減らすために使用される。

仕上げ:

その名の通り、仕上げは機械加工の最終段階である。 設計仕様に基づいて必要な表面品質、寸法精度、正確な幾何形状を実現するために、少量の材料を除去することが含まれます。

材料除去:

粗加工:

粗加工では、より大きな切削深さとより高い送り率を使用して材料を迅速に除去します。 重要なのは大量の材料を効果的に除去することで、表面粗さが高くなる可能性があります。

仕上げ:

仕上げ加工では、より小さな切削深さとより低い送り率を使用して、高品質の表面平滑性を実現します。 この段階は、粗加工によって残された工具跡や欠陥を除去することを目的としている。

表面平滑性:

粗加工:

材料の除去速度が速いため、粗加工により表面が相対的に粗くなり、工具跡や潜在的なバリが残る可能性があります。

仕上げ:

仕上げ加工は滑らかな表面仕上げを実現し、刀痕を最大限に減少させ、最終製品の外観品質を向上させた。

ツールの選択:

粗加工:

材料除去時の大きな力に耐えるために、頑丈で耐久性の高いツールを使用して粗加工を行います。 工具寿命はこの段階の主な考慮要素ではないかもしれない。

仕上げ:

仕上げには、正確な寸法と良好な表面平滑性を確保するために、鋭利な切削刃を持つ精密な工具を使用します。

精度と公差:

粗加工:

粗加工の主な焦点は、材料を素早く除去することです。 寸法精度を考慮していますが、厳密な公差を実現することは主要な目標ではないかもしれません。

仕上げ:

仕上げ加工は、設計仕様に基づいて厳密な公差と正確な寸法を実現するための重要なステップです。

要するに、粗加工と仕上げ加工は数値制御加工過程における重要な段階である。 粗加工は余分な材料を効果的に除去し、精密な寸法、公差、高品質の表面平滑性を確保することができる。

荒削りであれ仕上げであれ、NCマシニストはあらかじめ定められたプロセスに従ってこの2段階のステップを設定する必要があります。 ワークピースの寸法や形状、材料の種類、工具の種類、必要な切断の性質などを考慮して工作機械を調整します。 その後、マシンを適切な速度と送り速度に微調整し、工具を必要な切削深さに調整します。 この2つの技術を効果的に結合することで、必要な特性を持つ高精度部品の製造に役立ちます。