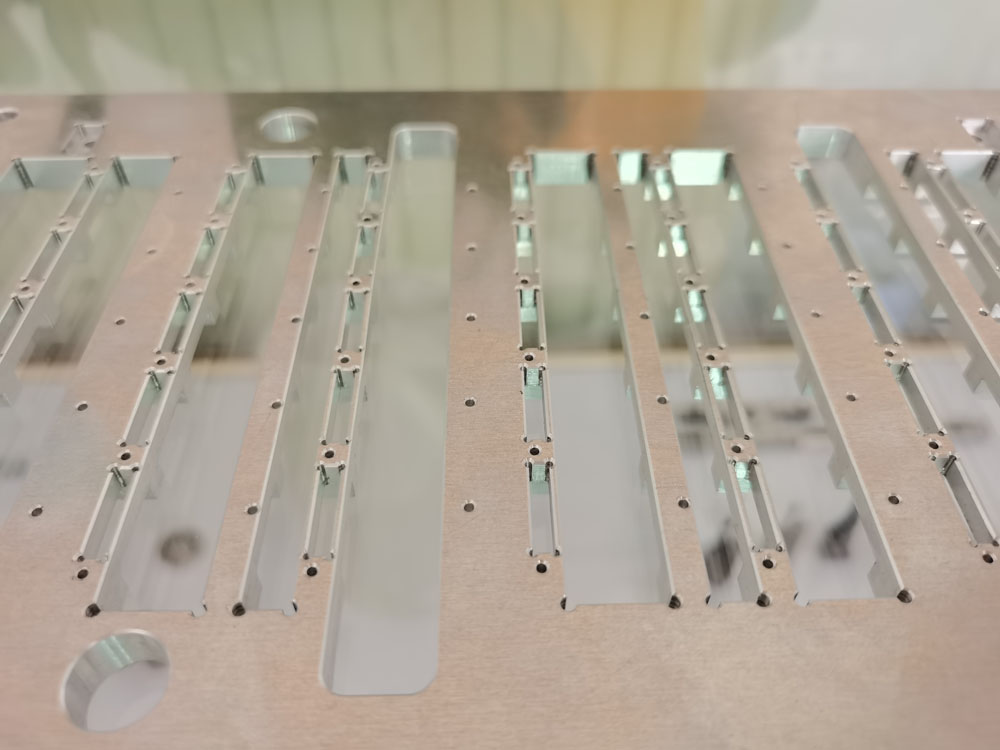

薄肉部品は、軽量・省素材・コンパクト構造の特徴があります。 薄肉部品の加工では、加工精度とその注意事項を理解しておく必要があります。 以下は、薄肉部品の加工精度と注意事項をお届けするラーニングエディタからのものですので、よろしくお願いします。

薄肉部品の加工精度に影響を与える要因

(1)力で簡単に変形

ワークの壁が薄いため、クランプ力の作用で変形しやすく、ワークの寸法精度や形状精度に影響を与えます。

(2)熱変形に対して脆弱

ワークが薄いため、切削熱によりワークが熱変形し、ワークのサイズを制御することが困難になります。

(3)振動と変形が簡単

切削抵抗(特にラジアル切削抵抗)の作用により、振動や変形が発生しやすく、ワークの寸法精度、形状、位置精度、表面粗さに影響を与えます。

薄肉部品の加工精度を向上させる方法

製品の認定率を向上させるために、ワークのクランプ、工具の幾何学的パラメータ、プログラミングなどの側面を包括的に検討します。 実践により、部品の精度が効果的に向上し、製品の品質が保証されることが証明されています。

1.部品の全体的な剛性を使用して、薄肉部品を処理します

成形品の肉厚が薄くなると、剛性が低下し、加工変形が大きくなります。 そのため、切断工程では、部品の未加工部分を可能な限り切削部品の支持体として使用し、切削工程の剛性を高めてください。 例:空洞内にウェブがある空洞部品。 加工中、フライスはブランクの中央かららせん状に駆動され、ウェブにかかる垂直成分力の圧力を低減し、深さ方向のサイズにフライスします。 次に、中央から側壁まですべてを延長します。 内部空洞の深さが深い場合は、上記の方法で多層加工されます。 この方法は、切削変形とその影響を効果的に低減し、剛性の低下により発生する可能性のある切削振動を低減することができます。

2.補助サポートを採用する

薄肉キャビティ部品の加工では、型締力による変形を解消することが重要な課題です。 この目的のために、タイヤ(ゴムタイヤまたはデュラタイヤ)をキャビティに追加して、部品の剛性を高め、部品の変形を抑えることができます。 または、パラフィンワックス、低融点合金充填法、およびその他のプロセス方法を使用して、サポートを強化します。 変形を低減し、精度を向上させるという目的を達成します。

3.剛性を向上させるためにリブを補強するプロセスを設計します。

薄肉部品の場合、剛性を高めるためにプロセスリブを追加することは、プロセス設計で一般的に使用される方法の1つです。

4.対称的な層状フライス盤により、応力が均一に解放されます

ブランクの初期残留応力は対称的に解放され、部品の機械加工変形を効果的に低減できます。 厚さの両面で加工が必要な板部は、上下を均等に除去する原理を採用し、順番に加工を行います。 δマージンは上平面で削除されます。

それを裏返し、反対側のδマージンを取り除きます。 加工時にはマージンを連続的に減少させる原理を採用しています。 巻数が多いほど、応力が完全に解放され、加工後のワークの変形が小さくなります。

5.工具の切削方法の最適化

工具の切削方法は、成形品の加工変形に直接影響します。 たとえば、垂直送り方式では、ウェブに下向きの圧力がかかり、ウェブが曲がったり変形したりします。 一方、横送り方式は側壁に圧搾効果があり、工具の剛性が不十分な場合に損失が発生します。

ナイフ、それによって加工精度に影響を与えます。

6.CNC高速加工の使用

CNC工作機械の普及と応用により、薄肉部品の変形を制御するための多くの対策を、オペレーターの違いによる品質の違いを回避するプログラムで固めることができます。 高精度の薄肉部品の場合、CNC高速加工を使用して変形を制御できます。 高速加工は「浅い切込み、高速切削」方式を採用しているため、工具を高速回転させると、ワークに接触した瞬間にワークが軟化し、切りくずが発生します。 お気に入り、 切削抵抗が急激に低下し、加工が非常に軽くて速くなります。 同時に、最初の切削熱を素早く除去することで、ワークの表面を基本的に室温に保ち、加工による部品の変形を防ぎます。

7.ストレスを取り除くための熱処理

薄肉部品は、機械加工工程での応力解放により変形しやすくなります。 多くの場合、このプロセスは荒削りと仕上げから分離され、荒削りの後に応力除去処理が実行されます。つまり、荒加工-応力除去熱処理-仕上げプロセスです。 ひどく変形した高精度部品の場合は、半仕上げ加工を行い、何度も応力緩和を行う必要があります。 また、振動によるストレス解消や極低温処理によるストレス解消などの効果もありますが、その適用範囲をさらに拡大する必要があります。

8.ワークの位置決めとクランプの方法を合理的に選択します

加工変形を制御するためには、加工方法の最適化に加えて、クランプ力による変形への影響を低減するために、ワークのクランプ方法を合理的に選択する必要があります。