表面硬化プロセスは、機械、電子機器、医療機器、航空宇宙、石油およびガスなど、業界全体の製品にとって非常に重要です。 私たちは多くの製品を生産し、最終的にはさまざまなタスクを実行します。 多くの用途では、主に表面に高い硬度または強度が必要であり、複雑な使用応力には通常、耐摩耗性のある表面だけでなく、衝撃応力に耐えるコア強度と靭性も必要です。

主要な特性の2つの一般的なプロセス

これらの異なる特性を取得するために、2つの一般的な方法が使用されます。

1)焼入れ焼戻しの前後で、表面の化学組成を変化させます。 使用されるプロセスには、浸炭、窒化、シアン化、および浸炭窒化が含まれます。

2)加熱および焼入れプロセスにより、表面層のみが硬化します。 表面硬化に使用される最も一般的な方法は、火炎硬化と高周波焼入れです。

以下は、表面硬化処理の詳細な分析です

浸炭プロセス

炭素質媒体中で部品を加熱することにより、炭素は制御された深さまで部品の表面に拡散します。 結果として生じる浸炭深さ(通常は浸炭深さと呼ばれます)は、使用される媒体の炭素ポテンシャルと浸炭処理の時間と温度に依存します。 靭性を高めるための浸炭に最も適した鋼は、炭素含有量が十分に低い(通常は0.3%未満)鋼です。 浸炭温度範囲は1550〜1750°F(843〜954°C)で、温度と時間はさまざまな表面深さになるように調整されます。 鋼の選択、焼入れ性、焼入れタイプは、セクションサイズ、必要なコア硬度、およびサービス要件によって異なります。

最も一般的に使用される3つの浸炭技術

液体浸炭

溶融シアン化バリウムまたはシアン化ナトリウムで鋼を加熱します。 カーボンに加えて、ケースは窒素を吸収するため、表面の硬度が高くなります。

浸炭パック

これは、固体炭素材料と鋼を密閉容器に密封することによって行われます。 その後、加熱します。

ガス浸炭

このプロセスでは、特定の炭素含有量を含むガス中で鋼を加熱します。 使用すると、炭素含有量を厳密に制御できます。

これらの方法のいずれかを使用して、浸炭サイクル後に再加熱せずに部品を焼入れするか、またはそれを空冷してから焼入れ前にオーステナイト化温度に再加熱することが可能です。

キャビネットの奥行きは、使用中の負荷条件に合わせて変更できます。 ただし、メンテナンス特性では、多くの場合、パーツの選択された領域のみを表面硬化する必要があります。 ケースに入れられない領域を銅メッキまたは市販のペーストの層で覆うと、カーボンは露出した領域のみに浸透します。 もう1つの方法は、部品全体を浸炭し、硬化する前に機械加工で処理することです。 選択した領域のシェルを削除します。

窒化プロセス

このプロセスは、アンモニアと分解アンモニア中で華氏900度から華氏1150度の温度範囲で鋼部品を加熱することによって実行されます。 窒化物の形成は、薄くて硬いシェルの形成を可能にします。 このプロセスを成功させるには、鋼に強力な窒化物形成能力を備えた元素が必要です。 これらの元素には、クロムモリブデンおよびアルミニウムを含む特殊な非標準グレードの鋼が含まれます。 さらに、このプロセスの主な利点は、窒化前に焼入れ、焼き戻し、機械加工を実行できることです。 これは、窒化プロセス中にわずかな変形しか発生しないためです。

シアノ化プロセス

このプロセスでは、溶解したシアン化ナトリウム浴内の部品を変態範囲をわずかに超える温度に加熱し、さらに急冷して薄い硬度を得る必要があります。

浸炭窒化

このプロセスは、シアン化に似ています。 違いは、炭素と窒素の吸収は、炭化水素とアンモニアを含むガス雰囲気で部品を加熱することによって行われることです。 焼入れする部品の場合、使用する温度は1425〜1625°F(774〜885°C)であり、液体焼入れが不要な場合は、 12000-1450°F(649〜788°C)の温度を使用できます。より低い温度。

火炎硬化

このプロセスでは、鋼部品を高温ガスの裸火に直接さらすことにより、急速に加熱します。 表面を変態範囲を超える温度に加熱してから、ある程度の冷却を行って完全に硬化させます。 当社の火炎硬化鋼の炭素含有量は0.30〜0.60%です。 加熱炎から少し離れた表面に急冷剤をスプレーします。 即時焼戻しが必要であり、部品のサイズとコストに応じて、従来の炉で、または火炎焼戻しプロセスを介して実行できます。

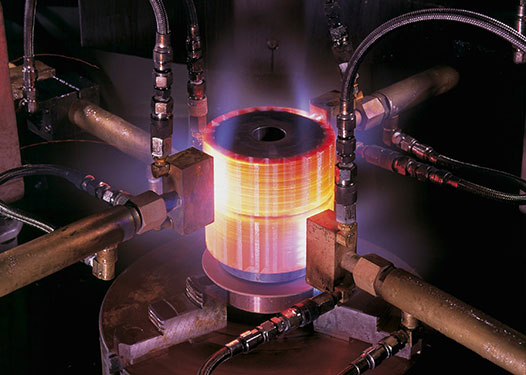

高周波焼入れ

このプロセスは火炎硬化プロセスにいくぶん似ていますが、主な違いは、高周波電流が硬化される鋼部分を取り囲むことです。 したがって、加熱の深さは、周波数、表面の熱伝導率、および表面が加熱される程度に依存します。 適切な間隔で水を噴霧して部品を急冷します。 そのため、一定の温度に達した後、オイルバスに浸して部品をオイルクエンチする場合があります。

硬化処理が必要な機械加工部品がある場合は、図面をお送りください。機械加工部品の製造と硬化処理も提供できます。