CNC はコンピュータ数値制御機 の略で、精密で高速な切削工具を使用して材料を除去し、最終的なデザインを形成するために使用されます。 CNC マシンのプログラミングとその動きの決定が鍵であり、コード化されたコンピューター支援製造ソフトウェアと CAD ファイルを使用して指示を完了することができます。

元の CNC 装置は 2 軸 (メッシュ) と 3 軸 (フライス) でプログラムできますが、制御、サーボ、ツール技術の開発により、4 軸と 5 軸の同時加工を完了することができるようになりました。 5 軸加工機を使用すると、3 軸加工機に比べてモーション軸が 2 つ増えます。 この高度な機械加工技術により、メーカーは、追加の処理を必要とせずに、より複雑またはより複雑な設計の部品をより高速かつ高品質で製造することができます。

5 軸 CNC 加工とは何ですか?

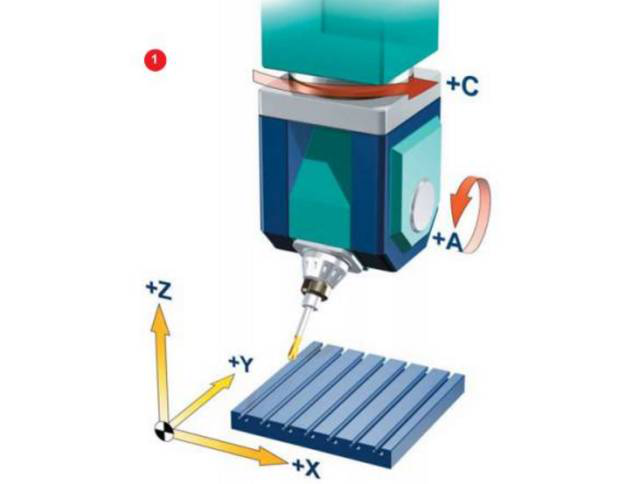

5 軸とは、x、y、z の 3 つの移動軸と任意の 2 つの回転軸を指します。 一般的な 3 軸 (x、y、z の 3 自由度) 加工と比較して、5 軸加工はより複雑な形状の部品の処理を指し、加工ツールを 5 自由度で配置して接続する必要があります。 それらは、機械加工操作を実行するためにいくつかの異なる軸構成を使用します。(CNC 加工: 3 軸 VS 4 軸 VS 5 軸)

現在の5軸CNCマシンのタイプ

5 軸マシニング センターの機械設計において、機械メーカーは常にさまざまな要件を満たす新しいモーション モードの開発に取り組んできました。 要約すると、現在市場にはさまざまなタイプの 5 軸加工機があります。 その機械的構造は様々な形態がありますが、主に以下の5種類があります。

- 2 つの回転座標で工具軸の方向を直接制御 (ダブルスイングヘッド形状)

- 2つの座標軸はツールの上部にあるが、回転軸は直線軸に対して垂直ではない(ピッチ型スイングヘッド型)

- 2つの回転座標が空間の回転を直接制御(ダブルターンテーブル形式)

- 2 つの座標軸は作業台上にありますが、回転軸は直線軸 (ピッチング作業台) に対して垂直ではありません。

- 1 つはツールに作用し、もう 1 つはワークに作用する 2 つの回転座標 (1 スイングと 1 回転)

5 軸加工により、効率が向上し、必要な時間が短縮されると考えられています。 5 軸は柔軟性を提供し、ツール ホルダーとの衝突の可能性を回避します。 切断する工具のタイトルが適切な位置にあり、切断するための適切な姿勢も提供します。 5 軸加工の構成は、使用する軸を定義します。 シャフトの要件は、切削する機械と工具によって異なり、部品が単一か複数かによって完全に異なります。

5 軸 CNC 加工の利点

少ないセットアップ

最初の最も重要なポイントは、単一の設定で複雑な形状を加工できることです。 輪郭パーツや複数の面の加工の場合、3 軸マシンでは複数の設定が必要になり、不正確な位置合わせ、コストの増加、その他のエラーにつながる可能性があります。 5 軸加工機は、底面またはクランプ領域を除く、目に見えるほぼすべての表面を加工できます。 この機能により、複数の設定や特別な器具の必要性が大幅に減少します。 場合によっては、設定の数が 1 つに減ります。 これにより、効率が向上し、時間が節約され、コストが削減され、オペレーターのエラーが防止されます。

複雑な形状

5 軸加工では、非常に複雑な部品をソリッドから加工することもできます。このタイプの加工では、穴あけ時間を大幅に節約することもできます。 異なる複合角度で一連の穴をあけるのは非常に時間がかかります。 5 軸加工機では、ドリルを各穴の正しい軸に自動的に向けることができるため、穴あけをより迅速に行うことができます。

5 軸 CNC マシンは、最も複雑な角度にも到達できます。 部品に複雑な 4D および 5D 部品が必要な場合は、5 軸機械と最高のオペレーターを備えた機械工場が必要です。 最高の仕上げと公差を組み合わせることで、2 軸または 3 軸の機械では達成できない複雑さを実現できます。 一度設定するだけで、生産性とワーク品質の向上に変えることができます。

このプロセスにより、鋳造が必要な複雑な部品を機械加工することができます。 少量生産または試作品製造の場合、鋳造が完了するまで数か月待つ代わりに、数週間で部品を機械加工できます。

驚くべき精度、効率、費用対効果

5 軸加工は、すべての類似製品の中でより効率的で正確です。 複数の作業で使用される治具の数が少ないため、それを使用することで、機械加工部品の品質と耐久性が直接的に向上します。 これは、良い部品、無駄の少ない、低い金型コスト、短い作業時間を意味します。

設定を変更するたびに小さなエラーが発生します。 設定を少なくするか、設定を 1 つだけ使用することで、このエラーの原因を排除でき、フィーチャ間の精度が向上します。

より短い切削工具

5 軸加工では、ツール ヘッドを下げてツールの向きを適切に調整できるため、短い切削工具を使用できます。 これにより、カッターに過度の圧力をかけることなく、より高い切削速度を実現できます。 機械が工具をしっかりと保持すると、工具への負荷が軽減され、短い切削工具は工具の振動を減らすことができ、それによって不幸な破損や振動を減らすことができます。

より良い表面仕上げ

4 番目と 5 番目の回転軸を使用することで、パーツを切削工具に近づけることができます。 パーツを切削工具に近づけることができる場合は、切削工具を短くできます。 より短い切削工具は、より高い切削速度での振動の影響を受けにくく、表面仕上げに直接影響します。 工具が短く、たわみが少ないということは、びびりが少なくなり、表面仕上げが良くなるということです。

工具寿命の向上

一定の切りくず負荷と最適な切削位置を維持できるため、工具のサイクルタイムと寿命が延びます。 工具が短いほど剛性が高く、工具の過度なたわみが発生しないため、工具の寿命が長くなります。

5 軸CNC 加工のアプリケーション

5 軸加工は、特に複雑な形状と厳しい公差を持つ部品を必要とするアプリケーションで、あらゆる分野で広く使用できます。

この製造プロセスは航空宇宙産業で最も人気がありますが、これらの有用な特性により、より多くの産業がそれを採用するようになりました。 このプロセスの恩恵を受ける産業には、石油とガス、医療、代替エネルギー、自動車産業が含まれます。

結論

5 軸加工の利点は、時間とお金の節約を含め、非常に明白です。これは自明です。 5 軸リンク CNC は、CNC テクノロジの中で最も難しく、最も広く使用されているテクノロジです。 コンピューター制御、高性能サーボドライブ、精密加工技術を統合し、複雑な曲面の効率的かつ正確な自動加工に使用されます。 5 軸 CNC 機械は高価ですが、現在では将来を見据えた機械工場の主力製品となっています。