非標準機械の設計では、多くの切断部品が数十から数百まで(特にサンプル段階で)使用されている機械器具がよく見られます。 このような機械設備では、単一部品のコストは機械全体の価格を大きく反映している。 そのため、エンジニアは部品を設計する際に部品コストを削減するために経験と技能を身につけなければならない。

この記事では、ミリングでよく見られる6つの設計テクニックを紹介します。

微小部品の設計において、部品の加工難易度と精度の要求は部品加工の大きな変化を招く。 そのため、ミリング部品の設計知識を身につけることは非常に重要です。 簡単に言えば、次の3つの角度から考えることができます。

- 部品加工に係る工具

- 部品加工の難しさ

- 部品加工に関わる加工設備(既存または必要なもの)。

この3つのデザイン角度の体現、つまりデザインテクニックを見てみましょう。

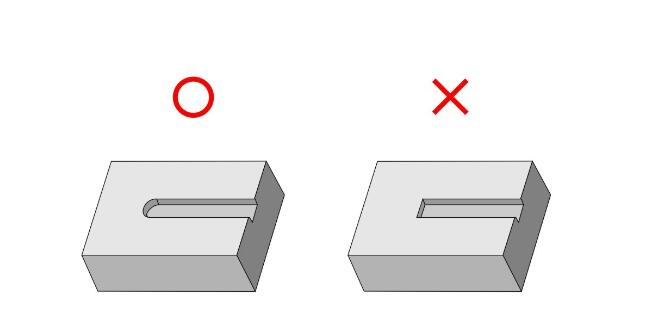

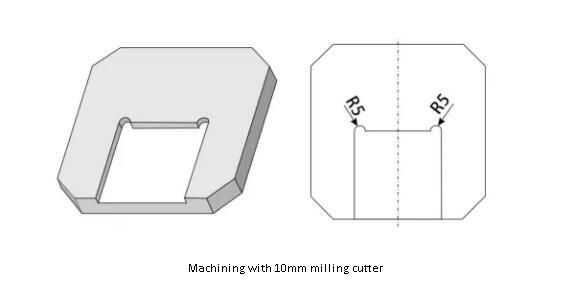

1.開先加工では、工具(エンドミル)は円筒形であり、加工端は半径Rのフィレットである。

図に示すように、溝の端がコーナーの場合は、処理コストが高くなります。

溝の端部はできるだけR角度を選択してください。

このツール(エンドミル)は円筒形なので、角を切ることはできません。 手を抜くためには、スパーク加工などの特殊な処理が必要で、知らず知らずのうちにコストが増加しています。

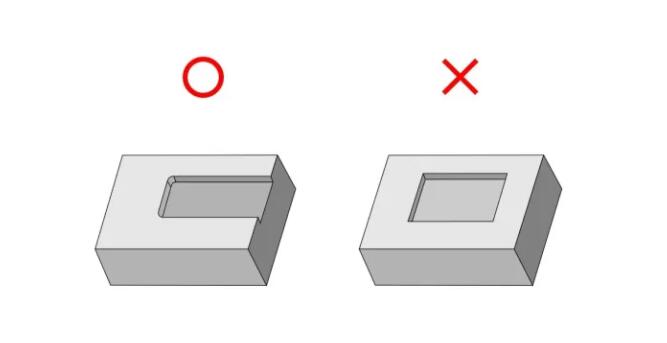

2.ポケットの形状は末端に開口することが望ましい

デザインに問題がなければ、ポケットの形は端で開くべきです。 端面を閉じる場合は、まず工具をプレスする必要があります(すなわち、工具を寸法面に下に加工してから移動する必要があります)、そうしないと作業効率が低下します。

同様に、広い溝を加工する場合、大きなRはより高い加工効率とより低い加工コストを生成する。 これは、大径のツールを使用して、往復運動の回数を減らすことができるからです。 したがって、設計に問題がなければ、できるだけ大きなRを図に指定することが望ましい。

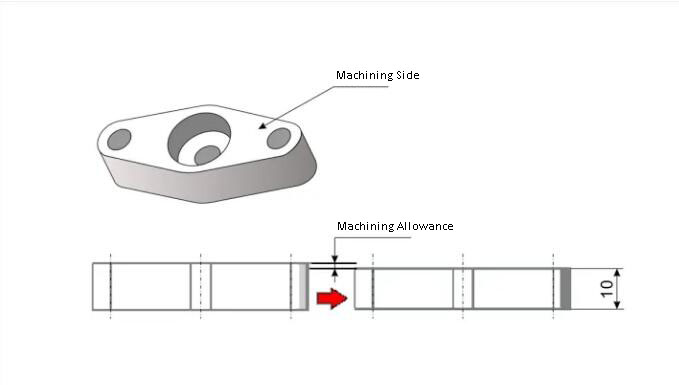

3. 機械加工マージン

一部の部品では、ブランク表面(または粗面)から目標寸法に加工する必要があります。 材料(素材)の厚さが目標厚さを超えると、加工コストが増加します。

そのため、「加工代」を考慮して板材の厚さを設定し、目標の寸法に近い厚さの材料を選択する必要があります。 加工マージン(またはマージン)は、目標寸法に達する前の切削マージンです。 例えば、下図のように、目標寸法10 mmの12 mm材料から切断する場合、加工マージンは2 mmとなります。

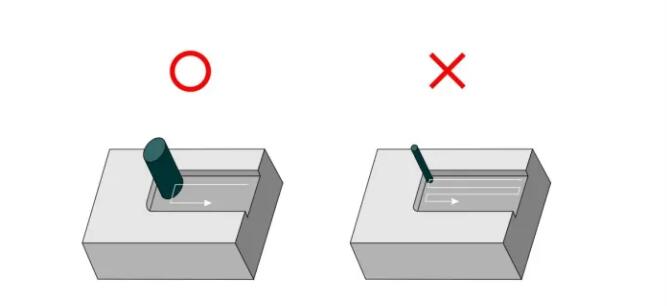

4. 部品の作業範囲内では、必要な寸法と形状精度の幅はできるだけ狭くしてください。

これを狭くすることで、カッターで一度切断できるため、切断コストを削減することができます。 一方、必要な精度の幅が増加すると、フライスは数回往復運動しなければならず、加工コストが増加します。

5. 適切なツールの選択

以下に示す形状の場合、設計上の問題がない場合は、適切なツールを選択します。 適切なツールがあれば、ツールを交換する必要がなくなり、労働者の作業時間が削減され、コストが削減されます。

6. 適切な精度

寸法公差は部品の寸法に依存しますが、機械仕様を考慮して±0.02以内に保持してください。 これは経験則ですが、より高い精度が必要な場合は、処理コストが非常に高くなります。

例えば、±0.1 mmの場合は、ノギスで測定することができるが、±0.02はノギスで測定することは難しい。 精度が高いほど、加工コストが高くなります。 そのため、図面を描く際には、精度が高すぎないように適切な精度を選択する必要があります。