CNC旋削加工は現代の製造業において重要な役割を果たし、円筒形および円錐形の部品の高精度生産を可能にしています。製造業者は品質を維持しながらコスト削減のプレッシャーが高まる中、CNC旋削加工に関連するコスト要因を理解することが不可欠となっています。この記事では、CNC旋削加工における主要なコスト要因を検証し、製造費用を最適化するための戦略について考察します。

前書き

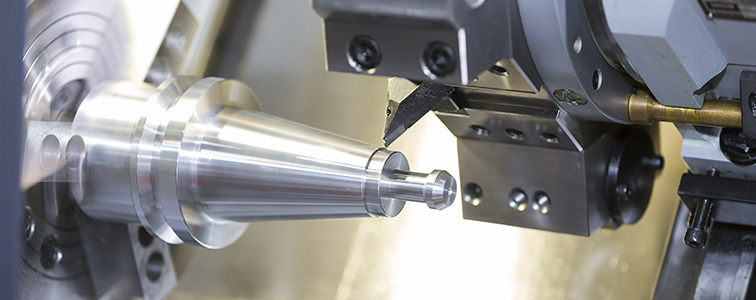

CNC旋削加工は、切削工具を用いてワークを回転させながら材料を削り取る切削加工プロセスであり、精密な部品を製造します。航空宇宙、自動車、医療機器、電子機器などの業界では、CNC旋削加工が部品製造に広く利用されています。精度と再現性に優れた利点があるにもかかわらず、CNC旋削加工のコストはいくつかの要因によって大きく変動します。これらの要因を明確に把握することで、メーカーは情報に基づいた意思決定を行い、プロセスを最適化し、最終的には生産コストを削減することができます。

CNC旋削における主なコスト要因

1. 設備および機械のコスト

CNC旋盤への投資は、多くの場合、最も大きな設備投資の一つとなります。高度な機能を備えた高品質のCNC旋盤は、価格が高くなります。メーカーは、初期購入コストだけでなく、部品1個あたりの総コストに影響を与える減価償却費も考慮する必要があります。さらに、機械のアップグレードや自動化システムとの統合にかかるコストも、長期的な費用に影響を与えます。

2. 金型費用

切削工具はCNC旋削加工において非常に重要な役割を果たし、部品の品質と生産速度に直接影響を及ぼします。工具の価格は、材質、コーティング、耐久性によって異なります。メーカーは、インサート、ドリル、ボーリングバーなど、様々な切削工具を使用しており、精度を維持するために頻繁に交換する必要があります。適切な工具の選定、メンテナンス、使用方法の戦略によって工具寿命を最適化することで、工具関連費用全体を削減できます。

3. 材料費

材料の選択はCNC旋削のコストに直接影響します。メーカーは金属、プラスチック、複合材を扱っており、それぞれ価格帯が異なります。原材料の品質と入手性もコストに影響します。加工時の廃棄物を削減し、工程計画を改善することで材料使用量を最適化することで、メーカーは設計要件を満たしながら材料コストを抑えることができます。

4. 人件費

熟練したオペレーターとプログラマーは、CNC旋削加工に大きく貢献します。人件費には、賃金、トレーニング、そしてプログラミング、機械のセットアップ、そして操作にかかる時間が含まれます。CNC工作機械は多くの工程を自動化しますが、プログラムの最適化、問題のトラブルシューティング、そして設備のメンテナンスには、経験豊富な人材が不可欠です。トレーニングプログラムへの投資とユーザーフレンドリーなソフトウェアの導入は、生産性の向上と人件費の削減につながります。

5. セットアップとプログラミング時間

セットアップとプログラミングにかかる時間は、生産コストに直接影響します。異なる部品設計やバッチ間の切り替えのたびに、機械の再キャリブレーションとツールパスの調整が必要になります。効率的な計画と標準化された手順の採用により、セットアップ時間を短縮できます。高度なCAD/CAMソフトウェアに投資するメーカーは、サイクルタイムを短縮し、全体的な生産効率を向上させる最適化されたプログラムの恩恵を受けることができます。

6. メンテナンスとダウンタイム

定期的なメンテナンスと予期せぬダウンタイムは、CNC旋削加工のコストに大きく影響します。予防保守は、機械が最高の効率で稼働することを保証し、予期せぬ故障を最小限に抑えます。メーカーは、メンテナンススケジュールと生産需要のバランスを取り、コストのかかる中断のリスクを軽減する必要があります。さらに、リアルタイム監視システムへの投資は、問題を早期に検出し、タイムリーな介入によってダウンタイムの長期化を防ぐのに役立ちます。

7. エネルギー消費

CNC旋盤は稼働中にかなりのエネルギーを消費します。特に大量生産施設では、エネルギー使用コストがかさむ可能性があります。エネルギー効率の高い機械と、サイクルタイムを短縮する最適化された加工戦略を組み合わせることで、全体的なエネルギーコストの削減に貢献します。メーカーは、再生可能エネルギー源やエネルギー管理システムを検討することで、さらなる経費削減を図ることもできます。

8. 品質管理と廃棄率

検査や試験を含む品質管理対策は、生産コストの増加につながります。加工ミスや材料のばらつきに起因する高い不良率は、原材料の無駄や手直しの必要性によって費用を増大させます。堅牢な品質保証体制の導入と工程内監視システムの導入は、一貫した品質の維持に役立ちます。不良品と手直しを削減することで、全体的なコスト効率が向上し、顧客満足度も向上します。

9. 生産量と規模の経済

生産される部品の数は、単位当たりのコストに直接影響します。生産量が多い場合、メーカーは規模の経済の恩恵を受けることができます。生産量の増加は、設備の減価償却費や段取り時間といった固定費が個々の部品に与える影響を軽減します。メーカーは、バッチサイズを最適化し、生産スケジュールを合理化することで、部品当たりのコストを削減できます。

CNC旋削コストを最適化する戦略

プロセス最適化

製造業者は、加工プロセスを継続的に分析し、非効率性を特定する必要があります。高度なシミュレーションソフトウェアを使用することで、エンジニアは加工工程をモデル化し、ツールパスを最適化し、サイクルタイムを予測することができます。合理化されたプロセスは、無駄を削減し、エネルギー消費を抑え、セットアップ時間を最小限に抑えます。

効率的なツール管理

プロアクティブな工具管理システムの導入は、工具寿命の最大化に役立ちます。工具の摩耗を監視し、適切なタイミングで交換を計画し、高性能な切削工具を使用することで、コスト削減につながります。また、メーカーは、工具寿命を延ばし、品質を維持するために、高度な工具コーティングや材料の活用を検討することもできます。

自動化とデジタル統合

CNC旋削加工においては、自動化が効率化を促進します。材料搬送用ロボット、自動工具交換装置、そして高度なCNCコントローラを統合することで、人的ミスと人件費を削減できます。リアルタイム監視や予知保全システムなどのデジタル統合により、メーカーは問題が深刻化する前に対処し、ダウンタイムとメンテナンスコストを削減できます。

リーン製造実践

ジャストインタイム生産や継続的改善といったリーン生産方式の原則を採用することで、製造業者はワークフローを合理化し、無駄を削減することができます。リーン戦略は、付加価値のない活動の排除、材料フローの最適化、そしてプロセス全体の効率向上に重点を置き、最終的には生産コストの削減につながります。

人材育成への投資

CNC旋削加工において、熟練した労働力は依然として重要な資産です。トレーニングと継続的な教育への投資は、オペレーターの熟練度を向上させ、機械プログラミングを強化し、ベストプラクティスの普及を促進します。十分に訓練されたチームは、機械の使用を最適化し、セットアップ時間を短縮し、全体的なコスト効率の向上に貢献します。

結論

CNC旋削におけるコスト要因の理解と管理は、現代の製造業における競争力維持に極めて重要な役割を果たします。設備投資、工具、材料選定、人件費、段取り時間、メンテナンス、エネルギー消費、品質管理、生産量はすべて、部品1個あたりの最終コストに影響します。プロセスの最適化、効率的な工具管理、自動化、リーン生産方式、そして従業員のトレーニングを導入するメーカーは、高品質を維持しながら生産コストを大幅に削減できます。これらのコスト要因に対処し、的を絞った戦略を実行することで、企業はCNC旋削加工における効率性の向上、コスト削減、そして収益性の向上を実現できます。