近年、CNC機械加工の発展に伴い、CNC工作機械部品も開発を続けています。 CNC機械加工は多くの分野で必要になり、これらの分野ではプロジェクト用に特別な部品を製造する必要があります。 CNC材料は、消費者、エンジニア、請負業者、その他の分野のニーズに合わせて拡張され、非常に特殊なアプリケーション向けのソリューションを作成しています。 最高の完成品を手に入れるための鍵は、適切な材料を選択することです。

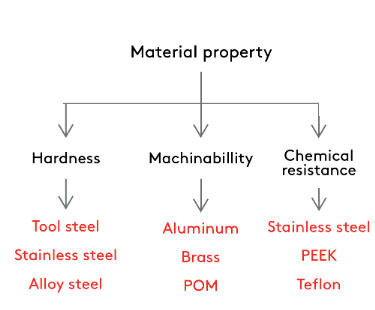

さまざまな素材からお選びいただけますが、用途の異なるさまざまなパーツに使用できます。 材料は多種多様であるため、アプリケーションに適した材料を選択するのは難しい場合があります。 部品に最適な加工材料の種類を絞り込むことで、最適で費用対効果の高い材料を選択できます。 材料を選択する際には、以下の点を考慮する必要があります。

材料の選択は要因を考慮します

部品はどのように使用されていますか?

CNC機械加工は長年にわたって開発されてきたため、CNC工作機械のコンポーネントも同様です。 同様の種類の材料を複数の製品に使用でき、さまざまな機能につながります。 部品は医療機器、自動車、航空宇宙、機械、または工業製造で使用されていますか?

断熱材を例にとると、呼気分析器を断熱するために使用される材料は、カメラに断熱材を提供するために使用される材料とは異なる場合があります。 これらはすべて同じ目的を果たしますが、同じ方法または同じ結果タイプで使用することはできません。 屋外や湿気の多い場所で使用する場合は、錆びないように炭素鋼ではなくステンレス鋼を使用してください。

ストレス負荷

高い応力負荷は、一部の材料を変形させたり、ひび割れさせたりする可能性があります。 成形品の材質を選択する際は、必ず応力荷重を考慮してください。 高応力を受ける部品は、応力負荷に耐え、変形を防ぐコンポーネントで処理する必要があります。 部品に高い応力がかかる場合、部品から作られた材料には、荷重に抵抗し、変形を防ぐために必要な要素が必要になります。

寸法公差

寸法公差の重要性を過小評価しないでください。 材料の選択に役立つだけではありません。 また、部品やアセンブリ、切断方法、工具や機械の使用にも影響します。 寸法公差は、プロセス全体と収益の影響に影響します。

部品に必要な公差を知る必要があります。 古い部品の設計またはスケッチを使用していて、過去の方法に従いたい場合は、公差が適切かどうかをもう一度確認することをお勧めします。 タイプミスはドキュメントに簡単に表示されます。 情報が正しい場合でも、公差を緩和し、部品が最高の性能を発揮できるように調整できる場合は、公差を再評価することでコストを節約できます。 厳しい公差は通常、より高価です。

デフォルトでは標準の寸法公差が使用されますが、公差を指定しない場合、または数値が正しくない場合は、最終的に不適切な部品を注文することになります。 サイズ変更や並べ替えには時間がかかります。長期的には、この簡単な最初の手順で費用を節約できます。

必要な部品の正確な公差がわからない場合は、知識に基づいた推測をしないでください。ただし、専門のCNC機械加工会社に解決を依頼してください。

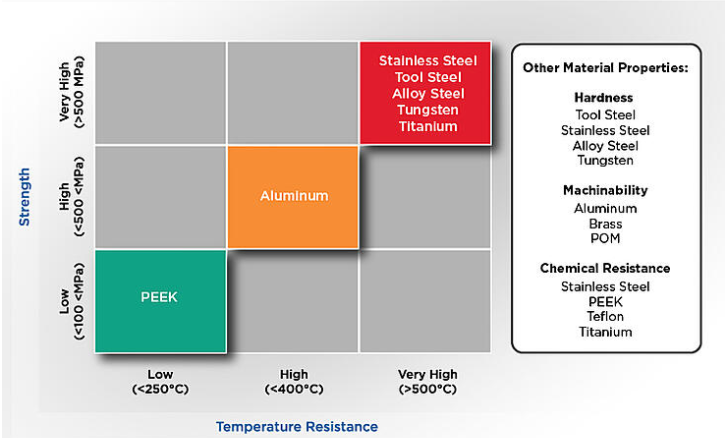

動作温度

材料を選択するときは、材料の融点がプロセスの動作温度よりも低くなければなりません。 さらに、動作温度に変動があるかどうかを考慮する必要があり、材料は、経時的な反り、変形、または破壊なしに温度に耐える必要があります。

これらの変化に耐えるようにいくつかのより耐久性のある材料が製造されていますが、多くの材料は、時間の経過とともに反り、膨潤、および/または亀裂の兆候を示します。 極端な温度は、特定の材料の耐久性にも悪影響を与える可能性があります。

CNC機械加工材料の場合、この情報を理解することも重要です。これにより、部品の切断および成形によって発生する温度によって部品が変形しないようにすることができます。 設計と製造を成功させるには、動作温度と使用する材料の関係を確立することが重要です。

重量とストレス容量

処理される材料の重量は、部品の使用方法によって異なります。

重い材料は多くの圧力を吸収することができます。 過度の耐荷重と高い応力負荷を必要とするプロジェクトでは、重い材料を検討する必要があります。 ただし、重量に敏感なアイテムには適していません。

軽量素材は、重量に敏感なプロジェクトで人気があります。 それらは耐久性があり、使用でき、多くのストレスを吸収することができますが、より高価です。 軽量素材は多くの製品に理想的ですが、コストが重要な要素である場合、それらは最良の選択ではない可能性があります。

重い材料と軽い材料のどちらを選択するかは、CNC機械加工部品にとって最も重要な機能のほんの一例です。 このようにして、パーツを適切に機能させるために重要な要素を指定し、これらの基準を満たさない材料を除外して、コストを比較できます。

全体的なコストと材料の製造可能性

最も高価な材料は通常、高強度で軽量の材料です。 加工材料を選択するとき、多くの要因が決定を下すのに役立ちます。 最も互換性のある材料を見つけるには、完成部品にとって最も重要な特性に優先順位を付けます。 強度曲線、温度制限、および組み立て要件を満たす材料を選択してください。 これらの要件を満たさない材料を排除し、材料費を比較してから選択します。

一般的に、部品に使用される材料が多いほど、コストは高くなります。 同様に、特殊な材料や非常に強力な材料(チタンなど)もコストが高くなります。

無料見積もりを提供し、最小注文数量がない会社を探すことは、コストを削減するのに役立ちます。 すべてのスコープが縮小されると、より費用効果の高い材料を使用して、ほとんどのニーズを満たすことができます。

材料選択ガイドライン

SANSは、要求に応じて、何百もの金属、合金、プラスチック材料、およびその他のカスタマイズされた材料を処理できます。 したがって、以下では、最も人気のある材料とその特性について説明します。

金属

CNCフライス加工で最も一般的な材料タイプの1つは金属であり、幅広いオプションもあります。 最もよく知られているオプションと各金属に最も適したアプリケーションの概要を見てみましょう。 部品のサイズと形状によっては、材料費が部品の合計価格の大部分を占める場合があります。

アルミニウム

アルミニウムはおそらくCNCフライス加工で最も広く使用されている材料であり、機械部品や外装部品に最適です。 他の金属と比較して、アルミニウムは一般的に他の金属よりも速く処理できるため、最も経済的な方法です。 アルミニウム製の部品は、環境にさらされると保護層を形成するため、強度と耐食性が向上します。 これらの高品質の材料特性を考慮すると、CNCフライス加工されたアルミニウムは、自動車、航空宇宙、ヘルスケア、および家電業界での使用に非常に適しています。 特定のアプリケーションには、航空機の付属品、電子エンクロージャ、医療機器、ギア、シャフトが含まれます。

アルミニウム6061

アルミニウム6061

強度対重量比が良く、被削性に優れた、最も一般的に使用されている汎用アルミニウム合金です。 これは最も一般的な汎用アルミニウムグレードであり、通常、自動車部品、自転車フレーム、スポーツ用品、RCフレームなどに使用されます。

主な合金元素は、マグネシウム、シリコン、鉄です。 他のアルミニウム合金と同様に、強度と重量の比率が高く、大気腐食に対して自然に耐性があります。 6061の欠点の1つは、塩水やその他の化学物質にさらされたときの耐食性が低いことです。 より要求の厳しいアプリケーションでは、他のアルミニウム合金ほど強力ではありません。

アルミニウム6082の組成と材料特性は6061と同様です。 ヨーロッパでは、英国規格に準拠しているため、より一般的に使用されています。

アルミニウム7075

7075はアルミニウムの高級製品です。 それは主に亜鉛と合金化されています。 最強のアルミニウム合金の1つです。 高強度のエンターテインメント機器や自動車および航空宇宙フレームに最適です。 鋼の場合、アルミニウム7075は優れた疲労特性を持ち、熱処理して高強度と高硬度を実現できるため、軽量化が不可欠です。 ただし、溶接が必要な場合は避けてください。

アルミニウム5083

アルミニウム5083は、他のほとんどのアルミニウム合金よりも強度が高く、耐海水性に優れているため、建設や海洋用途で一般的に使用されています。 これは、溶接にも最適です。

CNCアルミニウム加工についてのアルミニウム部品に関するより多くの知識

ステンレス鋼

ステンレス鋼

ステンレス鋼合金は、高強度、高延性、優れた耐摩耗性、耐食性を備えており、溶接、機械加工、研磨が容易です。 それらの組成に応じて、それらは(本質的に)非磁性または磁性である可能性があります。

ステンレス鋼には多くの種類があります。 酸化(錆)を防ぐクロムを含んでいることからステンレス鋼と呼ばれています。 すべてのステンレス鋼は同じように見えるため、使用する鋼の特性を確認するために、入ってきた原材料を細心の注意を払ってテストするために、最新の測定機器(OES検出器など)を使用する必要があります。

ステンレス鋼303

303の場合、硫黄も添加されます。 この硫黄は、303を最も扱いやすいステンレス鋼にするのに役立ちますが、耐食性をある程度低下させる傾向もあります。

303は冷間成形(曲げ)には適しておらず、熱処理もできません。 硫黄の存在はまた、それが溶接に理想的ではないことを意味します。 優れた加工性能を発揮しますが、切削工具の速度/送りと鋭さには注意が必要です。

303は通常、ステンレス鋼のナットとボルト、継手、シャフト、ギアに使用されます。 ただし、マリングレードのアクセサリには使用しないでください。

ステンレス鋼304

これは、優れた機械的特性と優れた機械加工性を備えた最も一般的なステンレス鋼合金です。 それはほとんどの環境条件と腐食性媒体に耐えることができます。

これは、さまざまな消費者製品や工業製品に見られる最も一般的なステンレス鋼の形態です。 通常18/8と呼ばれ、ステンレス鋼の最も一般的な形態である合金に18%のクロムと8%のニッケルを添加することを指します。

304は非常に硬く、非磁性で、機械加工が簡単で、通常は耐食性があるため、産業、建設、自動車産業で使用されるキッチンアクセサリー、貯蔵タンク、パイプに非常に適しています。

304は加工が簡単ですが、303とは異なり、溶接することができます。 また、ほとんどの通常の(非化学的)環境での腐食に対してより耐性があります。 機械工の場合、加工には非常に鋭利な切削工具を使用し、他の金属で汚染されないようにしてください。

ステンレス鋼316

これは、304と同様の機械的特性を持つもう1つの一般的なステンレス鋼合金です。 通常、マリングレードのステンレス鋼と見なされ、丈夫で溶接が簡単です。 この材料は腐食に対して非常に耐性があり、塩溶液(海水など)には、建設、船の付属品、工業用配管、自動車用途に非常に適しています。

ステンレス鋼2205

ステンレス鋼2205二相ステンレス鋼は最強のステンレス鋼合金(他の通常のステンレス鋼合金の2倍)であり、優れた耐食性を備えています。 過酷な環境で使用され、石油およびガス産業で多くの用途があります。

17-4ステンレス鋼

17-4ステンレス鋼(SAE 630グレード)の機械的特性は304の機械的特性に匹敵します。 工具鋼に比べて高度に析出硬化することができ、耐薬品性に優れているため、タービンブレードの製造などの非常に高性能な用途に適しています。

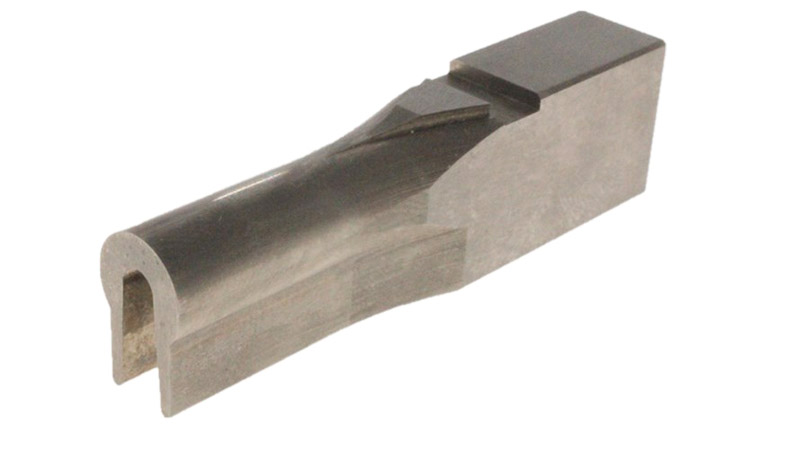

工具鋼

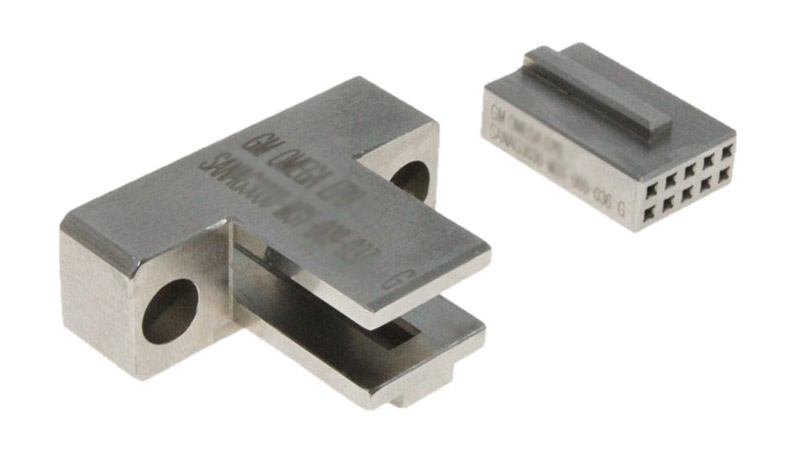

工具鋼は、非常に高い硬度、剛性、耐摩耗性、耐熱性を備えた金属合金です。 これらは、金型、スタンプ、金型などの製造ツール(名前の由来)を作成するために使用されます。 それらの良好な機械的特性を達成するために、それらは熱処理を受けなければならない。

工具鋼D2は、425°Cの温度までその硬度を保持する耐摩耗性合金です。 D2鋼は、耐摩耗性に優れた空気硬化、高炭素、高クロムの工具鋼です。 熱処理が可能で、硬度範囲が広いです。 D2鋼は、簡単に曲げる必要があるが曲げる必要がある部品や製品を作るのに理想的な選択肢です。

工具鋼D2は、425°Cの温度までその硬度を保持する耐摩耗性合金です。 D2鋼は、耐摩耗性に優れた空気硬化、高炭素、高クロムの工具鋼です。 熱処理が可能で、硬度範囲が広いです。 D2鋼は、簡単に曲げる必要があるが曲げる必要がある部品や製品を作るのに理想的な選択肢です。

工具鋼A2は、高温での靭性と寸法安定性に優れた空気硬化型の汎用工具鋼です。 射出成形金型の製造に一般的に使用されます。

工具鋼O1は、65HRCの高硬度の油硬化合金です。 一般的にナイフや切削工具に使用されます。

低炭素鋼

低炭素鋼とも呼ばれ、優れた機械的特性、優れた機械加工性、および優れた溶接性を備えています。 低コストであるため、機械部品、治具、固定具の製造などの汎用アプリケーションが見つかります。 軟鋼は、腐食や化学物質による攻撃を受けやすいです。 一般的に使用される

軟鋼1018

軟鋼1018は、優れた被削性と溶接性に加えて、優れた靭性、強度、硬度を備えた汎用合金です。 最も一般的に使用されている低炭素鋼合金です。

炭素鋼1045

この丈夫な素材は低炭素鋼で、ステンレス鋼ではなく、通常ステンレス鋼よりも安価ですが、強度が高くなっています。 材料は、機械加工と溶接を容易にするために、硬化および熱処理することができます。 ナットやボルト、歯車、シャフト、コネクティングロッドなど、高い靭性と強度を必要とする産業用途や機械部品で最も一般的に使用されています。 建設にも使用されますが、環境にさらされると、通常、錆を防ぐために表面処理が行われます。

軟鋼A36

低炭素鋼A36は、溶接性に優れた一般的な構造用鋼です。 さまざまな産業および建設用途に適しています

マグネシウムAZ31

アルミニウムと亜鉛の合金であるマグネシウムAZ31は、アルミニウムに比べて35%の軽量化が見られますが、強度は高くなっています。 ただし、この材料は一般的に高価であり、航空機のコンポーネントによく使用されます。 加工は簡単ですが、可燃性があります。

マグネシウムは処理が簡単ですが、特に粉末の形では非常に燃焼しやすいため、液体潤滑剤で処理する必要があります。 マグネシウムは、耐食性を向上させるために陽極酸化することができます。 また、安定性の高い構造材料であり、ダイカストに最適です。

軽量で強度が高いため、ノートパソコンのシェル、電動工具、カメラ本体など、家の周りでよく使用されます。

チタン

チタンは、高強度、軽量、靭性、耐食性で知られています。 溶接、不動態化、陽極酸化を行って、保護を強化し、外観を向上させることができます。 チタンは研磨効果が低く、導電性も劣りますが、熱伝導性は良好です。 加工が難しい素材で、プロの道具しか使えません。

この材料は通常、他の金属よりも高価です。 地殻には豊富にありますが、精製は困難です。 これは、軍事、航空宇宙、産業、および生物医学のアプリケーションで最も一般的に使用されています。

黄銅

CNCフライス加工で最も単純で費用効果の高い材料の1つとして認識されている真ちゅうは、銅と亜鉛の合金であり、安定していますが、十分な強度がありません。 一般的な用途には、医療機器、消費者製品、電気ハードウェアおよび接点が含まれます。 真ちゅうは摩擦係数が低く、耐食性も高いため、エンジニアリング、配管、蒸気工学、さらには楽器にも使用されています。 柔らかな素材と加工のしやすさから、配管付属品、室内装飾、楽器などに使用されています。

CNCフライス加工で最も単純で費用効果の高い材料の1つとして認識されている真ちゅうは、銅と亜鉛の合金であり、安定していますが、十分な強度がありません。 一般的な用途には、医療機器、消費者製品、電気ハードウェアおよび接点が含まれます。 真ちゅうは摩擦係数が低く、耐食性も高いため、エンジニアリング、配管、蒸気工学、さらには楽器にも使用されています。 柔らかな素材と加工のしやすさから、配管付属品、室内装飾、楽器などに使用されています。

優れた被削性と優れた導電性により、低摩擦を必要とする用途に非常に適しています。 それはまた、美的外観を備えた金色の外観を作り出すために建設で一般的に使用されます。

真ちゅうC36000は、高い引張強度と自然耐食性を備えた材料です。 処理が最も簡単な材料の1つであるため、通常、大量のアプリケーションに使用されます。

銅

CNCフライス加工材料に関しては、銅の導電性を提供する金属はほとんどありません。 高い耐食性はこの材料が錆を撃退するのを助け、熱伝導性はCNC機械加工中の成形プロセスを容易にします。 自動車産業でよく利用されるアプリケーションには、冷却システムや熱交換器のほか、バルブやラジエーターなどのさまざまなエンジニアリングアプリケーションが含まれます。 ただし、銅は酸、硫化ハロゲン、アンモニア溶液などの特定の化学物質に対して弱いことを知っておくことが重要です。

プラスチック

金属材料に加えて、SANSの高精度CNC機械加工サービスはいくつかのプラスチックとも互換性があります。 以下は、CNCフライス加工技術で最も広く使用されているプラスチックの一部です。

ABS

ABSは、最も一般的な熱可塑性材料の1つであり、優れた機械的特性、優れた衝撃強度、高い耐熱性、および優れた機械加工性を備えています。

ABSは密度が低いため、軽量アプリケーションに非常に適しています。 CNC機械加工のABS部品は通常、射出成形による大量生産の前にプロトタイプとして使用されます。

ナイロン

ポリアミド(PA)としても知られるナイロンは、熱可塑性プラスチックの一種です。 優れた機械的特性、優れた耐衝撃性、高い耐薬品性、耐摩耗性、適度な難燃性を備えているため、一般的に使用されています。絶縁体、ベアリング、射出成形に使用される短期製品が含まれます。 欠点は、水や湿気を吸収しやすいことです。

POM

POMはデルリンとも呼ばれます。 エンジニアリング熱可塑性プラスチックであり、プラスチックの中で最も高い加工性を備えています。

POM(Delrin)は通常、高精度、高剛性、低摩擦、高温での優れた寸法安定性、および非常に低い吸水率を必要とするプラスチック部品のCNC加工に最適です。

PTFE

一般にポリテトラフルオロエチレン(テフロン)として知られているPTFEは、優れた耐薬品性と耐熱性を備え、既知の固体の中で最も低い摩擦係数を備えたエンジニアリング熱可塑性プラスチックです。 優れた電気絶縁体です。 ただし、純粋な機械的特性があり、コンポーネントのライニングまたはインサートとしてよく使用されます。

HDPE

高密度ポリエチレン(HDPE)は、高い強度対重量比、高い衝撃強度、および優れた耐候性を備えた熱可塑性プラスチックです。

HDPEは軽量の熱可塑性プラスチックで、屋外での使用やパイプライン輸送に適しています。 ABSと同様に、射出成形の前にプロトタイプを作成するためによく使用されます。

PEEK

PEEKは、優れた機械的特性、広い温度範囲での熱安定性、およびほとんどの化学物質に対する優れた耐性を備えた高性能エンジニアリング熱可塑性プラスチックです。

PEEKは、重量対重量比が高いため、金属部品の交換によく使用されます。 医療グレードも利用できるため、PEEKは生物医学用途にも適しています。

アルミニウム6061

アルミニウム6061