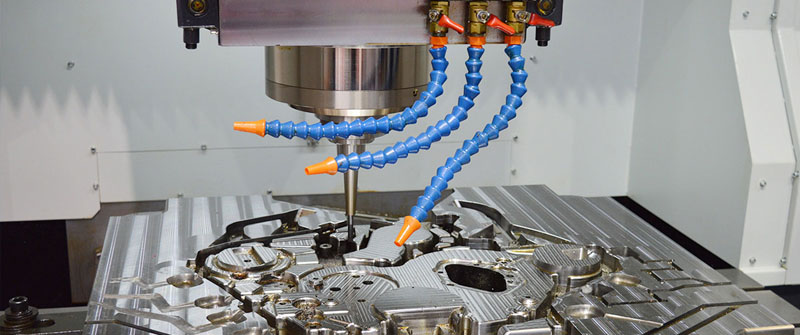

高精度の部品を製造する必要がある場合、CNCフライス加工は最も一般的に使用される部品処理方法の1つです。 最新のCNCフライスカッターは、自由形状の複雑な表面をすばやく作成するための大きな機会を提供します。 また、高精度の機械にも発展しているので、正しく使えば鏡のような表面仕上げができます。

CNCフライス加工でいくつかのワークピースの欠陥が見られるのは正常です。 これにより、最終製品の品質が低下します。 以下に、CNCワークのフライス加工における一般的な欠陥の例と、これらの欠陥を修復するための適切な解決策を示します。

ワークピースの表面でやけど

欠陥

CNCミリングエラーによって引き起こされる一般的な欠陥は、ワークピースの表面の焼けです。 ワークが過熱すると火傷をする可能性があります。 ワークピースの欠陥は、材料の角または端にある可能性があります。 それは、表面のカッターマーク、粗いエッジ、または隆起したマークとして現れます。 さらに、ツールは通常よりも早く摩耗します。

原因

間違った切削パラメータを入力すると、欠陥が発生する可能性があります。 特に、フライスの送りと速度比の不適切な組み合わせを選択してください。 通常、ワークに損傷を与え、切削工具に損傷を与えます。 もう1つの理由は、ジョブに間違ったツールが選択されたことです。 ツールのサイズ、品質、サイズは、ワークピースに適している必要があります。

解決

切削速度と送り比を下げることで、この欠陥を簡単に修復できます。 これにより、機械加工プロセス全体が遅くなり、ワークピースの表面で発生する熱が減少します。 または、フライス加工中のワークピースの冷却速度を上げることもできます。 これらは両方とも、ワークピースに焼け跡を引き起こす可能性を減らすのに役立ちます。 チタンのように熱伝導率が低い極端な場合には、両方の方法が必要です。

CNCフライス加工後に工具から残ったへこみ

欠陥

真ちゅう、銅、青銅、アルミニウム合金を加工する場合、CNCフライス加工中に部品にへこみがあることに気付くことがあります。 これは、他の強靭な金属に比べて硬度が低いためです。

原因

これは、工具の過度の型締力が原因です。 ツールが手動の場合、レンチを手に取り、クランプと固定具のネジを締める必要があることを意味します。解決策は簡単です。 ただし、クランプ力を適切に測定できない手動クランプの場合。 他のフライス盤は、空気圧または油圧シリンダーを使用してこの型締力を生成し、通常、手動の型締力よりも大きくなります。

解決

空気圧および油圧ツールでクランプされた部品のへこみを防ぐための安価なソリューションは非常に簡単です。 中間鋼板を作成し、ワークピースとフィクスチャの間に配置する必要があります。 プレートは、ワークピースへの圧力を均等に分散し、接触面積を増やすために使用されます。 これにより、変形を防ぎます。 それでも型締力が大きすぎる場合でも、ワークではなくプレートにへこみが生じます。

もう1つの解決策は、変形してもワークピースに損傷を与えない、より柔らかい特殊なチャックと固定具を購入することです。

単一の表面でのさまざまな表面仕上げ

欠陥

CNCフライス加工を使用する際の一般的な問題の1つは、表面仕上げです。 表面品質の低下やワークピースの変化には多くの理由があります。

原因

最初の理由はおしゃべりです。 この用語は、工作機械または工具の過度の振動を指します。 その結果、滑らかな表面ではなく、不均一な表面が得られます。 おしゃべりにはいくつかの理由がありますが、最初の理由は鈍いです。 主要部分から切りくずを取り除く前に、鈍いナイフはワークピースを大きく変形させる可能性があります。 これにより、切削抵抗が増加し、変形が蓄積するにつれて、刃先が部品の奥深くまで浸透し、チップが突然破損して小さな穴が残ります。 表面にあるものが多いと、表面の仕上がりがはるかに低くなります。

もう1つの理由は、CNCミリング戦略です。 製粉戦略には、上昇と従来型の2つがあります。 最初の戦略は、工具の回転方向がテーブルの送り方向と一致することです。 クライムミリングを使用する場合、工具はワークピースに衝突し、最小量の材料(加工後に作成される表面)でワークピースからゆっくりと出ます。 これにより、良好な表面仕上げを実現できます。 回転方向と送り方向が逆の場合、従来のフライス加工が行われます。 このようにして、工具は仕上げ面からワークピースに入ります。 わずかな振動やプロセスの変更により、工具が仕上げ面にわずかな損傷を与える可能性があります。 ただし、これで最終的な表面仕上げを変更できます。 新しいメカニックは、計画ツールを使って前後に移動することにより、これら2つの戦略を誤って使用することがよくあります。 これにより、2種類の表面仕上げが施された表面が得られます。 あるパスでは滑らかになり、次のパスでは粗くなります。

表面仕上げが悪い最後の理由は、不適切な選択またはクーラントの不足です。 多くの人々は、クーラントと潤滑剤の役割を過小評価し、それらを無視するか、最も単純で最も安価な潤滑剤を使用します。 実際、適切なクーラント潤滑剤を使用すると、表面全体の品質を向上させることができます。

解決

表面仕上げをできるだけ高くするには、切削工具を維持し、工具を鋭く保ち、正しい方法を使用し、クーラントに注意を払う必要があります。 一般に、ツールは常に一方の側からワークピースに入り、もう一方の側から出る方が良いです。

バリ

欠陥

CNCフライス加工では、フライス盤が残りの材料をワークピースに残します。 この残留物はバリと呼ばれます。 それらは通常、フライス加工または穴あけ中にワークピースの下端に沿って形成されます。 また、硬度が低く可塑性が強い軟質材料にもよく見られます。

原因

材料の最後の層は変形して切削工具から除去されることが多く、部品が同じ位置にある場合は除去できません。 変形した材料は、エッジにフィルムとして残ります。 それは鋭く、完成品の美的価値を低下させます。

解決

バリ取りによりワークのバリを除去します。 グリッチを排除する方法はいくつかあります。 バリをなくす簡単な方法は、手動で行うことです。 研削ヘッド、ヤスリ、サンドペーパーなどの工具を使用して、ワークピースのバリを研磨して除去します。 この単純なオプションは、多くの技術的知識を必要としませんが、タスクを実行できます。 あるいは、手動プロセスよりも優れたジョブを実行する高度なバリ取り技術があります。 それらには、熱および振動のバリ取りが含まれます。

CNCフライス加工中の工具交換マーク

欠陥

通常の加工や高速加工では、工具の交換が必要です。 工具交換作業中にパラメータの関連する調整に注意を払わないと、明らかな痕跡が現れ、ワークピースの外観に深刻な影響を及ぼします。

解決

底面または側面のフライス加工が終了すると、ツールマークが表示されるのが一般的な現象です。 多くの場合、これは避けられないエラーだと思われます。 実際、それは完全に回避可能です。 この問題を解決するには、ワークピースの加工で、凹状のコーナーの仕上げを小さな工具に置き換える必要があります。 加工時の力や揺れにより、角に跡がつきやすいです。

結論

ご覧のとおり、CNCミリングは複雑なプロセスです。 素晴らしい結果を達成するには、適切なパートナーが必要です。 SANS加工は、少量のプロジェクトに最適です。 無料見積もりのためにあなたの図面を送ってください。