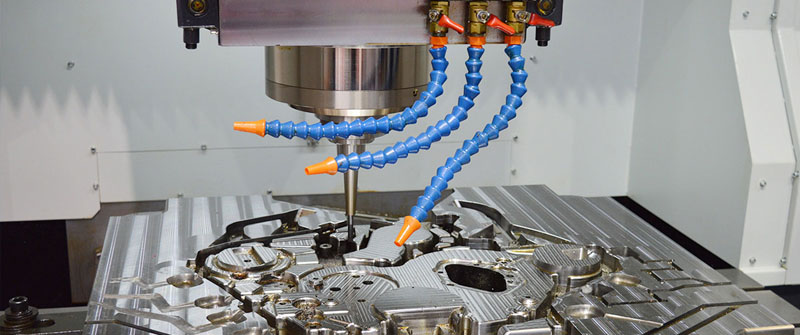

フライス盤はCNC精密機械加工で使用される重要な技術であり、医療、航空宇宙、光学、機械部品に応用されています。フライス盤は回転工具を使用して、工具軸に対してある角度でワークピースを送り、ワークピースから材料を取り除きます。 命令はCADファイルを介してCNC工作機械に入力され、一連の正確なシーケンス命令に変換されます。 CNC工作機械は、これらのプログラミングコマンドを使用して、物理的なオペレーターを必要とせずに自動的に操作します。 メーカーは、CNC機械加工の適用を通じて、コストの削減、速度の向上、精度の向上、生産性の向上など、多くのメリットを享受しています。

フライス盤の軸によって、ワークの種類とワーク上で完成できる位置が決まります。 これらのマシンには少なくとも3つの軸があり、XYZ平面に沿って実行されます。X軸(垂直)、Y軸(水平)、およびZ軸(深さ)です。 4番目の軸はA軸(X軸を中心とした回転)を表し、5番目の軸はB軸(Y軸を中心とした回転)を表します。

ここでは、3軸、4軸、5軸加工の違いと、該当する部品の種類と利点について説明します。

3軸加工とは何ですか?

3軸加工は、X軸とY軸で実行されるフライス盤プロセスです。つまり、切削工具がXYZ平面に沿って動作し、材料を切り落とす間、ワークピースは同じ位置に留まります。 3軸加工は3軸でしか行えないため、比較的簡単で、これら3軸で前後、左右、上から下に材料を取り除くことができます。 これは、多くの深さと詳細を必要としない部品に適しています。 3軸加工は、機械部品の製造に最も一般的に使用されており、次の用途に最適です。

- 自動/インタラクティブ操作

- スロットフライス盤

- 掘削

- 鋭いエッジをカット

3軸加工が最も基本的なプロセスですが、生産規模、ワークピースの要件、精度と仕上げの制約、使用する材料、クランプ能力によっては、3軸加工が加工プロジェクトに最適な場合があります。

3軸フライス盤は4軸および5軸フライス盤と同じ製品を製造できますが、3軸フライス盤は同じレベルの詳細または効率を提供できません。 3軸は運転中に1つのフィーチャーをカットできますが、品質や収益性の点で5軸の作業に匹敵することはできません。

4軸加工とは何ですか?

4軸フライス盤は、3軸加工と同じプロセスで、切削工具を使用してワークピースから材料を除去し、目的の形状と輪郭を作成します。 ただし、4軸加工では、追加軸でフライス盤加工を行います。 4軸CNC工作機械は、3軸工作機械と同様にX、Y、Z軸上で動作しますが、X軸(A軸と呼ばれる)を中心とした回転も含まれます。 これは、機械加工プロセス中に追加された4番目の軸です。 ほとんどの場合、ワークピースは回転してB軸を中心に切断できるようになります。

4軸フライス盤は、3軸加工と同じプロセスで、切削工具を使用してワークピースから材料を除去し、目的の形状と輪郭を作成します。 ただし、4軸加工では、追加軸でフライス盤加工を行います。 4軸CNC工作機械は、3軸工作機械と同様にX、Y、Z軸上で動作しますが、X軸(A軸と呼ばれる)を中心とした回転も含まれます。 これは、機械加工プロセス中に追加された4番目の軸です。 ほとんどの場合、ワークピースは回転してB軸を中心に切断できるようになります。

4軸フライス盤は、ワークの側面やシリンダーの周囲に穴や切り込みを入れる必要がある場合に便利です。 彼らは正確な結果を得るためにコンピュータのデジタル入力に基づいて速くて効率的な仕事を提供することができます。 産業、技術研究、教育、趣味のプロトタイプ作成、広告デザイン、アートの作成、医療機器の作成など、複数の業界で使用できます。

追加の4番目の軸(A軸)は自動的にワークピースを回転させることができるため、機械は両側から材料を取り除くことができます。 4軸加工は用途が広く、次の用途に使用できます。

- 断続的な切断

- 連続切断

- 刻まれた表面

5軸加工とは何ですか?

5軸加工とは、ワークを5面から同時に自動加工できることを意味します。 X、Y、Z軸に沿った自動移動に加えて、5軸CNC工作機械は3つの回転軸(A、B、C)から2つを選択して使用することもできます。 A、B、C軸は、それぞれX、Y、Z軸を中心に180°回転します。 このタイプの機械加工は、自動車、航空宇宙、ボート産業で使用されています。 通常、固体で鋳造が必要な非常に複雑なコンポーネントに非常に適しています。

5軸加工では、複雑な回転運動に適応するためにCNCプログラミングの準備時間が長くなりますが、1回の操作でワークピースの5つの側面すべてを加工できます。 この多次元の回転と工具の動きにより、ワークピースの生産においてB軸が比類のない精度、仕上げ、速度で作成されます。 人工骨、航空宇宙製品、チタン部品、石油およびガス機械部品、自動車用金型、医療、建設、軍事製品向けの正確で複雑な部品を作成できます。

5軸インデックスフライス盤と真の5軸加工を混同しないでください。 5軸割出し加工は3+ 2加工とも呼ばれ、すべての回転軸で切削工具とワークの連続接触を維持することはできません。 実際の5軸加工では、工作機械の3つの直線軸(X、Y、Z)と2つの回転軸(A、B)を同時に使用するため、より複雑な輪郭面加工が可能になります。

5軸インデックスは、製造でよく使用される器具、器具、ハウジング、その他のコンポーネントなど、極端な輪郭制御を必要としない部品に非常に適しています。 優れた機能性を備えた設計を行う必要がある場合は、真の5軸加工が最適です。

5軸加工の構成

5軸工作機械には主に2つの構成があります。

回転回転式:主軸を回転させて回転軸を利用します。 ワークベンチは常に水平であるため、このスタイルは重い部品の処理に最適です。

トラニオンタイプ:トラニオンタイプの機械は可動式の作業台を備えており、スピンドルがスペースをとらないため、大量の処理に非常に役立ちます。

使用する機械の種類は、部品の重量や完成品の数など、作業のさまざまな要因によって異なります。

5軸加工の利点:

処理時間を短縮

5軸加工では、平底エンドミルを使用して複雑な金型加工面の垂直状態を維持するため、加工時間を大幅に短縮できます。 5軸マシニングセンターの原理は、角度のある表面でのサイドミリングにも適しています。これにより、ボールエンドミルによって引き起こされるリブのようなテクスチャを排除し、金型の表面品質をより理想的にし、金型をクリーニングする必要性を減らすことができます。 表面手動フライス盤と手動作業の作業負荷。

複雑なデザイン

5軸加工で利用可能な追加のモーションにより、複雑な形状と設計を実現できます。 5軸工作機械を使用すると、以前は複数の設定と無数の特殊な固定具でのみ可能であった加工角度と円弧にアクセスできます。 最終的に、5軸加工では、パーツを一度に固定し、単一のプロセスで回転させて目的の形状を取得できるため、複雑なフィクスチャを作成する必要がなくなります。

加工精度の向上

5軸加工技術により、ワークを複雑な角度で再配置し、複数回デバッグする必要があるという問題を解決し、時間を短縮するだけでなく、発生するエラーを大幅に削減します。 ワークを設置する際に必要な工具固定具コストも大幅に節約され、工作機械も複雑な部品の加工を実現し、 従来の方法では不可能だった、複雑な表面に必要な穴あけ、テーパー処理、キャビティのくぼみなど。

より速い材料除去

5軸加工では、切削工具が切削面に接しているため、サイクルタイムが短縮され、切削するたびに多くの材料を除去する必要があるため、コストを節約できます。

より良い表面仕上げ

4番目と5番目の軸は、パーツの向きを調整し、パーツを切削工具に近づけるのに役立ちます。これにより、非常に高速の切削速度で振動の影響を受けにくい短い切削工具を使用できるため、より良い表面仕上げを得ることができます。

高い生産性

5軸マシニングセンターは、部品の加工時間と補助時間を効果的に短縮できます。 5軸リンケージマシニングセンターは、主軸速度と送りが広いため、工作機械は大量の切削で強力な切削を行うことができます。 現在、5軸リンケージマシニングセンターが登場高速加工の時代に、5軸マシニングセンターの可動部の迅速な移動と位置決め、高速切削加工により、半製品間の納期が短縮されました。 生産効率が向上しました。

4軸および3軸と比較した5軸の利点は非常に顕著ですが、すべての製品が5軸処理に適しているわけではなく、3軸処理に適した製品が必ずしも5軸処理に適しているとは限りません。 3軸5軸加工が可能な製品を使用する場合、コストが高くなるだけでなく、効果が必ずしも良いとは限りません。 合理的な配置を行い、製品に適した工作機械を作成することによってのみ、機械自体の価値を発揮することができます。

どの方法がプロジェクトに適しているかわからない場合は、情報をお送りください。専門の技術チームが最も専門的で適切なソリューションを提供します。