研削は、ほとんどすべてのワークショップで見られる機械加工プロセスです。 一部の研削操作は比較的単純であり、他の研削作業は、非常に小さな公差を維持したり、難しい材料を処理したりするために使用されるものなど、複雑な場合があります。 研削は製造業で幅広い用途があります。 多くのプロセスと同様に、最適なツールを選択することが重要です。

良好な結果を得るには(つまり、より良い仕上がりとより長い砥石寿命を得るには)、砥石を正しく選択することが非常に重要です。 選択できる砥石にはさまざまな種類があり、さまざまな種類の研磨剤の違いが混乱を招くことがあります。

砥石は研磨切削工具です。 砥石の表面に分布する研磨粒子は、何千もの切削点を形成し、小さな材料の破片を切り落とすことができます。 これらの粒子は、結合(ほとんどの場合、選択された粘土の混合物)によって一緒に保持され、細孔によって分離されます。

砥石を使用する場合、砥粒は研削される材料に切り込み、それによって不要な表面材料を小さな断片で除去します。 砥石を選択する際に考慮すべき3つの最も重要な特性は、砥粒の種類、砥粒(または粗粒)のサイズ、および結合の種類です。

研磨剤

砥粒には主に4つのタイプがあります。 それぞれのタイプには、硬度、強度、破壊靭性、耐衝撃性の点で独自の特性があります。 研磨剤の選択は、必然的にワークピースの材料に関係します。

アルミナ

アルミナは、砥石で最も一般的に使用される研磨剤です。 通常、ステンレス鋼や工具鋼などの研削材料に推奨されますが、特定の高強度アルミニウムおよび青銅合金にも使用できます。

炭化ケイ素

標準のアルミナよりも硬く、非常に鋭い研磨粒子があります。 通常、ねずみ鋳鉄、冷鉄、真ちゅう、青銅、アルミニウム、石、ゴム、その他の非鉄金属の粉砕に使用されます。

ジルコニアアルミナ

高い切削量を必要とする荒削り用途に適しています。 この粒子は、ハイテク樹脂結合に関連しています。

セラミックアルミナ

しばしば「セラミック」と呼ばれ、これは最も現代的なタイプの研磨剤です。 セラミック粒子は独特の微結晶構造を持ち、自己研磨することができます。 この研磨剤は非常に硬いです。 主に最も要求の厳しい鋼の精密研削に使用されます

砂利

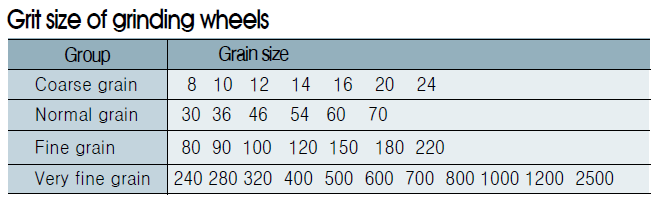

上記のように、砂粒子は砥石に分布する砥粒のサイズに関係しています。 粒子サイズが大きいほど、研磨剤は細かくなります。 研磨剤の種類の基本的な説明は、粗いものから中程度のもの、細かいものまであります。

グリットの低い砥石は、材料の仕上げが重要ではなく、材料の除去に重点が置かれている用途によく使用されます。 一方、完成がプロジェクトの基本的な側面である場合は、細かい砥石を使用することをお勧めします。

研削したい材料に応じて砥石の種類をお選びください

材料の種類は、選択する表面ホイール、粒子サイズ、および研磨グレードに影響します。 アルミナ系砥粒は、鋼やフェライト系鋳鉄などの高強度材の研削に最適です。 より硬い鋼およびより大きな接触アークを伴う用途では、より脆いアルミナタイプが好ましい。 低引張強度の材料および非金属材料の最も効果的な方法は、研磨性の炭化ケイ素で研削または切断することです。 材料の硬度は、研磨剤が利用できる牽引力を決定します。 したがって、硬い材料を研削するには細粒砥石を使用する必要があり、軟質材料を研削するには中粒および粗粒の砥石を使用するのが最適です。 最も効果的な操作を行うには、材料の硬度に合わせてグレードを調整する必要があります。

粒度

砂粒は、砥石に分布する砥粒のサイズに関係しています。 粒子サイズが大きいほど、研磨剤は細かくなります。 研磨剤の種類の基本的な説明は、粗いものから中程度のもの、細かいものまであります。 これは、さまざまな粒度の基本的なテーブルです。

細粒の場合は仕上がりが良く、細粒の場合は端面の仕上がりが悪い。 一般的に、粗い表面の砥石は材料を素早く取り除くために使用されます。 表面処理が重要な場合は、細かい砥石を使用してください。 粗いホイールは柔らかい材料に使用できますが、硬くて脆い材料は通常、細かい砂利である必要があります。 グリットの低い砥石は、通常、材料の仕上げが重要ではなく、材料の除去に重点が置かれているアプリケーションで使用されます。

ボンディング

ボンディングは、研磨粒子を結合する材料であるため、効果的に切断できます。 バインダーは、研磨粒子が摩耗するにつれて摩耗し、新しい鋭い粒子を露出させるために排出される必要があります。 この効果の理由は、砂粒が鈍くなり、粉砕圧力が上昇するためです。 ハードボンドグレインの場合、砥石の耐用年数は長くなります。 しかし、最終製品の定義は低く、その逆も同様です。 接着の4つの主なタイプは、ガラス化、シェラック、樹脂、ゴムです。 ほとんどの砥石は、厳選された粘土混合物を含むガラスボンドで作られています。 これらのタイプのホイールは、強く、多孔性で、水、酸、油、または温度変化の影響を受けません。

接着時に考慮すべき重要な側面は、その強度またはグレードです。 柔らかい材料、接触領域が小さいか狭い、またはホイールの寿命が長い場合は、強力な接着またはハードグレードを使用することをお勧めします。 硬い材料(硬い工具鋼や炭化物など)の場合、大面積の接触またはブランクの迅速な除去、弱い接着または柔らかいグレードが好ましい。