今日、機械化と自動化は産業発展の主流になっています。 各種部品で構成される機械設備の申請工程では、一部の部品の調整や連携が不足しているため、問題が発生しやすくなっています。 原材料の仕様、性能、材料の使用、機械の振動、クランプの圧力または緩み、弾性変形プロセスシステム、作業者の操作、テスト方法、検査員のエラーなどはすべて、加工製品の品質に影響を与えます。 実用的なプロトタイプの品質について話すとき、次の5つの主な要因を考えるのは難しくありません。

1.オペレーター

機械の機能がますます複雑になるにつれて、プログラミングと操作の担当者のレベルは大きく異なります。 優れた人間のスキルとコンピューター情報技術を組み合わせることで、機械を最大限に活用できます。 このため、機械のオペレーターは機器の性能に精通している必要があります。 オペレーターが機器の性能を十分に理解していない場合、操作ミスが発生し、機械部品の摩耗が加速し、機械に損傷を与える可能性があります。

そのため、多くのメンテナンス費用と長いメンテナンス時間が必要になります。 工作機械のオペレーターは、機器の本来の精度を回復するために、工作機械の取扱説明書とその操作上の注意事項を理解し、習得して、文明化された生産と安全な処理を実現する必要があります。 機械加工と生産におけるすべての従業員のスキルトレーニングを強化し、一次および二次処理位置を合理的に配置し、従業員の品質意識と作業責任感を向上させる必要があります。

2.機械

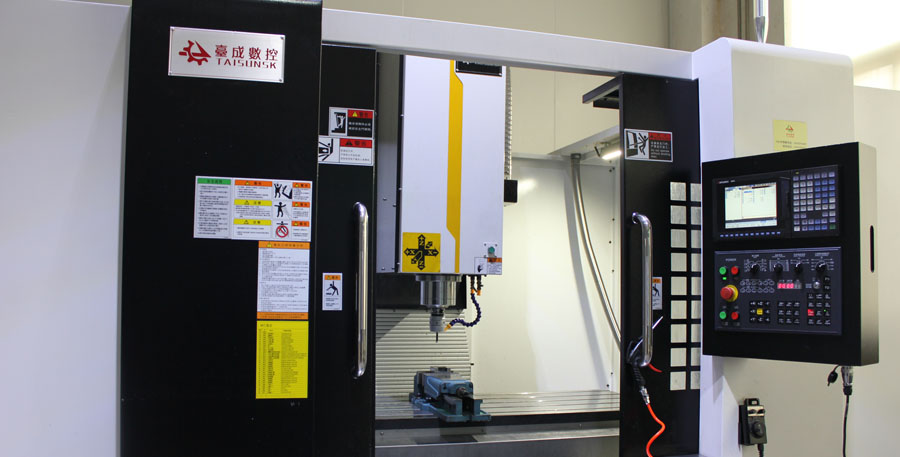

完全な処理システムは、工作機械、ワークピース、固定具、およびツールで構成されています。 加工精度は、プロセスシステム全体の精度に関連しています。 プロセスシステムのさまざまなエラーは、さまざまな状況下でのさまざまな形式の加工公差として現れます。

機械の精度は、プロトタイプ部品の品質に影響を与える重要な要素です。 機械の精度が悪い場合、一部の部品が破損したり、部品間のギャップが不適切に調整されたりすると、加工中に試作品にさまざまな欠陥が現れます。

したがって、適切な回転角度、適切な切削量、CNC処理方法を選択するだけでなく、工作機械の精度が処理品質に与える影響を理解する必要があります。 機械のメンテナンスは、プロトタイプの処理品質と生産効率に直接影響します。 作業精度を確保し、寿命を延ばすためには、すべての機械を適切にメンテナンスする必要があります。 通常、500時間の機械操作の後、第1レベルのメンテナンスが必要です。

3.加工方法

加工方法はたくさんありますが、最も一般的なのは切削です。切削工程では、ワークの力や熱が変化し、金属材料の物理的・機械的性質もわずかに硬化するため、工具の選択が重要な役割を果たします。

通常の状況では、工具の材料は、処理するワークピースの材料に応じて選択する必要があります。 そうしないと、ワークピースの表面が工具に関連するとげを形成し、ワークピースの粗さが容易になり、同時に表面品質が低下します。 工具の要素に加えて、切削環境や切削量、切削潤滑などの切削加工条件も加工品質に影響を与えます。

機械加工プロセスでは、機械加工システムが切断プロセス全体の最高司令官です。 すべての機械加工プロセスはシステムに従って実行されるため、機械加工システムの精度と剛性も、機械加工の品質に影響を与える主な要因の1つです。

機械加工プロセスの配置には2つの原則があります。

処理分散:

複数のプロセスを使用して複雑な部品を製造し、それらを複数の機械に分解して処理します。

処理濃度:

旋削およびフライス盤、レーザー超音波振動処理、研削、5軸リンケージなどの複合機械機能。

すべてのプロセスは1台のマシンで完了します。 ワークの構造解析によると、加工方法の違いも加工品質に影響を与える重要な要素です。

4.材料

機械加工材料は一般的にプラスチックと金属に分けられます。 それぞれの素材には独自の特徴があります。 処理中のワークピースの要件と用途に応じて適切な材料を選択することも非常に重要です。 材料の一貫性は良好でなければなりません。そうでない場合、同じ部品の品質が異なる可能性があります。 材料の硬度が適切な場合は、材料が変形しないようにしてください。 これらは、品質を評価するための重要な前提条件です。

5.検査

機械がワークピースを完成させた後、検査は顧客に届ける前の最後の重要なステップです。 機械加工検査では、通常、次の2つの側面に注意を払う必要があります。

1.検査手順

検査プロセスには、検査プロセス、および関連する規制、システム、規格などが含まれます。 一般的に、検査プロセスは、最初の検査、自己検査、相互検査、および常勤検査を含む、製造プロセスにおける介入および介入方法を検査することです。

2.検査方法

標準を検査および検査する方法を参照します。 機械加工部品の検査は、一般的に機械図面に基づいており、製品は検査機器と測定ツールを介して検査されます。

従来の機械加工テスト機器には、マイクロメータ、ダイヤルインジケータ、バーニアカード、平面、直定規、レベルゲージ、さまざまなプラグゲージおよびリングゲージが含まれます。 最新の機械処理試験装置には、光学コリメータ、プロジェクター、3次元測定器、セオドライト、レーザー検出器などがあります。

資格のある機械製品検査官は、ユニットの製品に関連する検査機器と測定ツールの知識を習得する必要があります。

加工の過程で、加工品質を管理するためには、加工品質が要件を満たしていないさまざまな影響要因を理解して分析すると同時に、それらを克服するための効果的な技術的対策を講じる必要があります。

結論

現代の生産レベルの継続的な改善に伴い、機械加工製品の品質に対する要件はますます高くなっています。品質管理のための包括的な対策を採用することによってのみ、機器の耐用年数と機器の耐用年数を改善し、機械加工プロセスにおける経済的利益と省エネを考慮に入れるという目的を最終的に達成することができます。 同時に、機械加工産業の長期的な安定発展を促進するために、機械加工の品質を確保する必要があります。