ペースの速い製品開発の世界では、プロトタイプ作成とテストは概念設計と本格的な生産をつなぐ重要な段階です。これらの段階でイノベーションを推進するテクノロジーの中でも、CNC フライス加工は現代の製造業の礎として際立っています。精度、柔軟性、再現性を実現する能力により、機能プロトタイプの作成や製品設計の検証に欠かせないものとなっています。この記事では、CNC フライス加工がプロトタイプ作成とテストに不可欠である技術的および実用的な理由を探り、開発サイクルの加速と製品の信頼性の確保におけるその役割を強調します。

1. 精度と正確さ: プロトタイピングの基礎

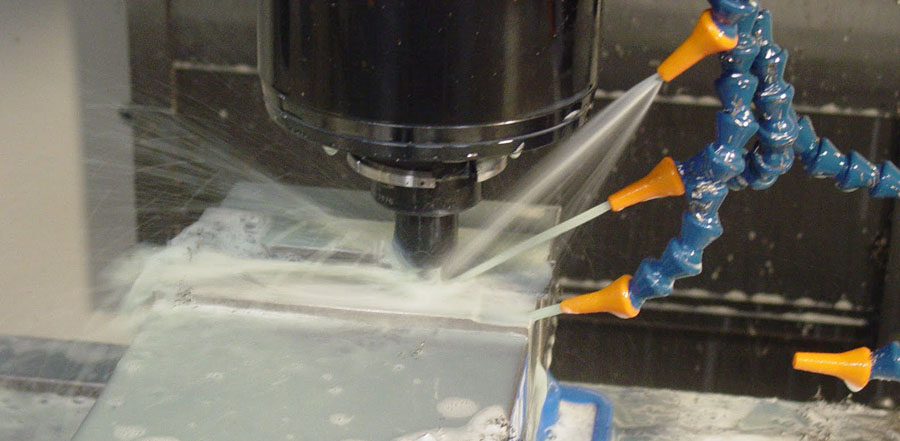

プロトタイプは、意味のあるテスト結果を提供するために、最終製品に厳密に似ていなければなりません。CNC フライス加工は、厳しい許容誤差 (多くの場合、±0.001 インチまたは 0.025 mm 以内) と複雑な形状を実現することに優れており、プロトタイプの寸法精度と機能の再現性を保証します。

– 複雑な形状: CNC ミルは、多軸加工 (3 軸、4 軸、または 5 軸) を使用して、アンダーカット、内部チャネル、輪郭面などの複雑な特徴を生成します。この機能は、航空宇宙タービン ブレード、医療用インプラント、自動車エンジン部品などのコンポーネントの試作に不可欠です。

– 材料の完全性: 積層造形 (3D プリント) とは異なり、CNC ミリングは固体ブロックから材料を減算することで機能し、金属、プラスチック、複合材料の構造特性を維持します。これは、応力テストや疲労解析に不可欠です。

たとえば、CNC で機械加工されたチタン製航空宇宙用ブラケットは、量産グレードの部品と同じ粒子構造と機械的動作を示すため、エンジニアは設計上の欠陥を早期に特定できます。

2. スピードと柔軟性: 反復設計の加速

プロトタイピングは本質的に反復的であり、テストのフィードバックに基づいて迅速な調整が必要です。CNC ミリングは、次の方法でこの俊敏性をサポートします。

– クイックセットアップ: 最新の CNC マシンは、自動ツールチェンジャーと事前にプログラムされたワークフローを使用して、設計の反復間のダウンタイムを最小限に抑えます。

– ソフトウェア主導の適応性: CAD/CAM ソフトウェアを使用すると、エンジニアは設計をデジタルで微調整し、数時間以内に新しいツールパスを生成できるため、従来のツール変更に伴う遅延を回避できます。

– マルチマテリアル機能: 単一の CNC ミルで、アルミニウム、ABS プラスチック、PEEK などの材料を工具の変更なしで切り替えることができるため、材料の性能を比較テストできます。

スマートフォンのケースを開発している家電のスタートアップ企業を考えてみましょう。CNC フライス加工により、アルミニウム、マグネシウム、ポリカーボネートのプロトタイプを次々にテストし、重量、放熱性、耐衝撃性などの要素を評価できます。

3. 機能テスト: シミュレーションと現実の橋渡し

シミュレーション (FEA や CFD など) は理論的な洞察を提供しますが、実際の検証には物理的なプロトタイプが不可欠です。CNC フライス加工された部品は、複数の領域にわたる厳密なテストを可能にします。

– 機械テスト: 自動車のサスペンション アームなどの耐荷重コンポーネントは、強度と耐久性を検証するためにストレス テストを受けます。

– 熱テスト: ヒートシンクまたはエンジン部品の熱膨張と伝導性を評価します。

– 美観と人間工学: ウェアラブルデバイスからキッチン家電まで、消費者向け製品には触覚と視覚による評価が必要です。

CNC ミル加工されたプロトタイプは、下流のプロセスともシームレスに統合されます。たとえば、機械加工されたアルミニウム ハウジングは陽極酸化処理され、ユーザー エクスペリエンス テスト用の電子機器が取り付けられ、最終製品を忠実に再現できます。

4. 少量生産におけるコスト効率

射出成形や鋳造などの従来の試作方法では高価なツールが必要なため、少量生産には適していません。CNC フライス加工では、以下の方法でこれらのコストを削減できます。

– ツールへの投資なし: 原材料から直接機械加工することで、金型やダイが不要になります。

– 廃棄物の削減: 最適化されたツールパスとネスティング ソフトウェアにより、材料の使用量が最小限に抑えられます。これは、インコネルやチタンなどの高価な合金の場合に特に重要です。

– スケーラビリティ: CNC フライス加工されたプロトタイプは、後で同じプログラムを CNC 駆動の生産実行用に拡張できるため、大量生産への架け橋として機能します。

このコスト効率は、厳しい予算で運営しているスタートアップ企業や研究開発チームにとって特に価値があります。

5. CNCプロトタイピングにおける課題と解決策

CNC フライス加工は比類のない利点を提供しますが、課題がないわけではありません。

- 設計の複雑さと加工性

過度に複雑な設計では、非現実的なツールアクセスや過度の加工時間が必要になる場合があります。

– ソリューション: DFM (製造性を考慮した設計) フェーズで設計者と機械工が連携することで、プロトタイプの革新性と実用性のバランスが確保されます。

- 表面仕上げの要件

光学部品や流体システムなどの一部のアプリケーションでは、非常に滑らかな表面が求められます。

– 解決策: 研磨、ビーズブラスト、化学エッチングなどの後処理技術により、CNC ミリングされた表面をサブミクロンの粗さレベルまで精製します。

- 材料の制限

セラミックやガラスなどの脆い材料は、従来の方法では機械加工が困難です。

– ソリューション: 超音波またはレーザー支援の切削工具を備えた高度な CNC ミルにより、処理可能な材料の範囲が拡大します。

6. ケーススタディ: CNC フライス加工の実例

- 航空宇宙:タービンブレードのプロトタイピング

ジェットエンジン製造業者は、5 軸 CNC フライス加工を使用してニッケル超合金からタービンブレードの試作品を製造します。ブレードは風洞で空力および熱テストを受け、反復的な設計調整が CAM ソフトウェアに直接フィードバックされます。

- 医療: カスタム整形外科インプラント

外科医は、CNC で機械加工された患者固有のチタンインプラントをテストし、適合性と生体適合性を確認します。骨の統合に重要なインプラントの多孔質表面構造は、精密なミリングによってのみ実現できます。

- 自動車:EVバッテリーハウジング

電気自動車のスタートアップ企業が、アルミニウム複合材からバッテリーエンクロージャの試作を行っています。CNC フライス加工により、熱管理と衝突安全性が検証された正確な冷却チャネル形状が実現します。

7. プロトタイピングにおける CNC フライス加工の将来

新しいテクノロジーにより、プロトタイピングにおける CNC の役割が強化されています。

– ハイブリッド製造: CNC ミリングと 3D プリントを組み合わせることで、複雑な特徴を付加的に堆積させた後に精密機械加工を行うことができます。

– AI 駆動型最適化: 機械学習アルゴリズムが最適なツールパスを予測し、加工時間とツールの摩耗を削減します。

– スマート加工: IoT 対応の CNC ミルは、ツールの状態と部品の精度に関するリアルタイム データを提供するため、予測メンテナンスと品質管理が可能になります。

結論

CNC フライス加工は、その精度、汎用性、そして最新のアジャイル開発手法との整合性により、プロトタイピングと製品テストの基盤であり続けています。デジタル設計を物理的にテスト可能なコンポーネントに変換することで、市場投入までの時間を短縮し、リスクを軽減し、製品が厳しいパフォーマンス基準を満たすことを保証します。小型電子機器から持続可能なエネルギー システムまで、業界がイノベーションの限界を押し広げる中、CNC フライス加工は進化を続け、次世代の技術革新の基盤となります。

エンジニアやイノベーターにとって、CNC フライス加工を習得することは単なる技術的なスキルではなく、堅牢で市場投入可能な製品を提供するための戦略的な利点でもあります。