最新の製造および機械加工技術の継続的な開発により、CNC機械加工装置とそれをサポートするCAMシステムが広く使用および開発されてきました。CAMシステムによって生成される工作機械の軌道(つまり、工具経路パターン)は、制御装置の機械加工操作の中核です。 これは、精度、表面粗さ、全体的な加工時間、工作機械の耐用年数、および加工されたワークピースの他の側面に直接影響し、最終的に生産効率を決定します。

この記事では、切削方法のさまざまな特性とその選択に影響を与えるいくつかの要因を分析し、フライス盤プロセスにおける技術的手法と切削方法を比較し、適切なツールパスモードを選択する方法のリファレンスを提供します。

1.ツールパスモード

ツールパスモードの基本概念。

CNC機械加工では、ツールパスパターンは、ツールがワークピースの切削を完了したときのパスプランニング方法を指します。同じ部品の処理では、複数の切断方法で部品のサイズと精度の要件を満たすことができますが、処理効率は異なります。

ツールパスモードの分類

ツールパスモードは、一方向送り、往復送り、円形切削送り、複合送りの4種類に分けられます。 複合給餌は、最初の3つのタイプの混合給餌です。 一方向または往復供給は、処理戦略の観点からすべてラインカットです。 したがって、さまざまな処理戦略に従って、切断方法は、線切断、円形切断、およびその他の特殊な方法に分けることができます。 一般的に使用されるのは、行カットとリングカットです。

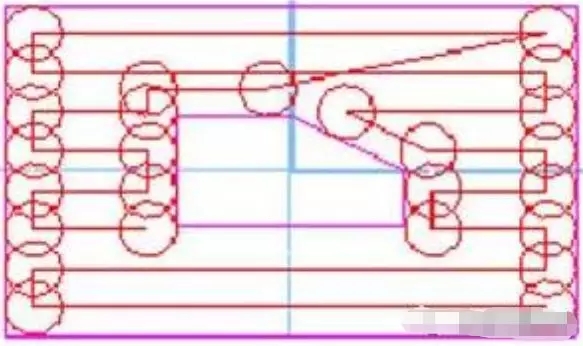

ラインカットは工作機械の最大送り速度に有利であり、切削面の品質も円形切削よりも優れています。 ただし、複雑な平面キャビティに複数のボスがあり、複数の内部輪郭を形成する場合、追加のツールリフトアクションが生成されることがよくあります。つまり、ツールパスのどこかで、またはツールとボスの間の干渉を回避するためです。 または工具を残りの未加工領域に戻すには、工具を加工面から一定の高さまで持ち上げてから、別の工具経路の始点に移動してから、切削を続行する必要があります。

行切削工具の経路は、主に特定の固定方向に平行な一連の直線セグメントで構成されており、計算は簡単です。 単純なキャビティ仕上げや大きなマージンを取り除いた荒加工に適しています。

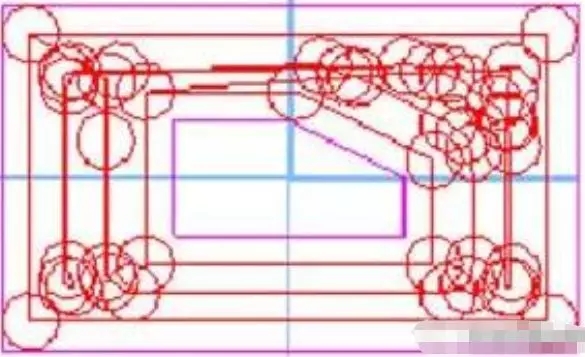

リングカットでは、ツールは、一連の閉じた曲線で構成される同様の境界輪郭を持つパスに沿って移動します。これにより、パーツをカットするときにツールが同じカット状態を維持できるようになります。 ループ切断プロセスは、現在のループ軌道グラフを連続的にオフセットすることによって次のループ軌道を計算することであるため、計算は複雑で時間がかかります。 複雑なキャビティや曲面の処理に適しています。

2.ツールパスモードに影響を与える要因

ワークピースの形状と幾何学的要素

ワークピースの形状と幾何学的要素には、処理領域の幾何学的形状、島のサイズと位置などが含まれます。これはワーク自体の固有の特性であり、変更できない要素ですが、工具の送り方を決定する基本的な要素です。

ルーティング

プロセスルートは、処理目的を達成するための直接的なプロセスであり、ツールパスモードを選択するための直接的な基盤です。プロセスルートは、処理ドメインのシーケンス、アイランドのマージと分割、荒加工、半仕上げ、仕上げの分割を決定します。ツールパスモードのさまざまな選択を決定する目標を達成するための多くのプロセスルートがあります。

被削材

ワークの材質も工具経路モードを決定する要因の1つです。ワークの材質は直接加工対象であり、工具送りには直接影響しませんが、工具材質、サイズ、加工方法などの選択に影響し、間接的に工具のあり方に影響します。 ワークブランクの形状とサイズにより、ワークの各部の加工代の分布が均一になります。 同時に、オプションのブランクを備えたワークピースの場合、ブランクのサイズと形状を使用すると、クランプ方法と処理領域の再配分が変更され、処理戦略に影響を与え、工具送りへの異なるアプローチにつながります。

ワークのクランプと固定方法

プレッシャープレートによって生成される新しい「島」の影響、切断量に対する締め付け力の影響、切断方法の変更など、ワークピースのクランプおよび固定方法も間接的に切断方法に影響を与えます。 、および切断方法への振動の影響。

ツールの選択

工具の選択には、工具の材質、工具の形状、工具の長さ、工具の歯の数などが含まれます。 これらのパラメータは、工具とワークピース間の接触の面積と頻度を決定し、したがって、単位時間あたりの切削材料の量、工作機械の負荷、および耐摩耗性の程度を決定します。 また、工具寿命によって切削時間の長さが決まります。 その中で、工具のサイズ(つまり直径)は、切削方法に直接影響します。 直径の異なる工具を選択すると、残余領域のサイズに影響を与えるため、加工経路が変化し、切削方法が異なります。

加工エリアの選択

フライス盤加工では、複雑な平面キャビティに複数のボスがあり、複数の内部輪郭を形成する場合、ライン切断のために追加の工具持ち上げ動作が生成されることが多く、円形切断のために加工パスが長くなります。 この種の追加の工具持ち上げ動作または処理パスの延長は、切断処理の効率を大幅に低下させます。 したがって、そのような状況の数を最小限に抑える方法は、私たちが懸念している主要な問題です。

処理の必要性に応じて、切断領域全体をいくつかのサブ領域に分割し、各サブ領域を個別に処理します。 ツールリフトはサブエリア間で行われます。 同時に、これらの処理サブエリアは、切断方法に従ってマージまたは分割されるか、無視されることさえあります。 異なる処理ドメインをこのように選択すると、ツールリフトの数が減るだけでなく、処理パスが比較的長くなることもありません。 同時に、新しい領域に最も合理的な切削方法を採用できるため、加工効率が向上します。

3.ツールパスモードの合理的な選択

基本的な選択原理

送り方法を選択する際に考慮すべき点は2つあります。1つは加工時間の長さ、もう1つは加工代が均一かどうかです。 一般的に、円弧切削法はワークの形状に応じた切削法であり、加工代は比較的均一です。 ただし、列切断法の加工代は比較的不均一です。 列の切断プロセスの後でより均一な許容値を残したい場合は、通常、境界の周りの円形の切削工具のパスを増やす必要があります。 マージンの不均一性の要件を無視すると、通常、線切削工具のパスの長さは比較的短くなります。 マージンの不均一性が円形切削工具経路を増加させると考えられる場合、処理領域の境界が長い場合、境界の周りの円形切削工具経路は、総処理時間により明白な影響を及ぼします。 そして、水平の切削工具の経路は、一般的に円形の切削工具の経路よりも優れています。 長さ。 行切削工具の工具位置は計算が簡単で、メモリの消費量は少なくなりますが、工具を持ち上げる回数が多くなります。 円形のツールパスを使用する場合は、リング境界を数回オフセットし、自己交差ループをクリアする必要があります。

外観特性に合わせてお選びください

ワークの形状特性により、加工方法が決まります。 加工対象の違いにより、ワークは単純にフラットキャビティタイプとフリーフォームサーフェスタイプに分けられます。 平面形状のキャビティは、通常、列切断によって処理されます。 この種のワークの多くは、箱や台座などの荒削り・フライス盤で成形されているため、加工代が大きくなります。 行切断法は、工作機械の進歩を最大化するために有益です。 送り速度、加工効率の向上、切削面品質もリング切削加工よりも優れています。

自由曲面は、主に表面がほぼ規則的な形状から鋳造または成形されており、マージンが均一に分布していないため、一般に円周方向の切断処理を使用します。 同時に、表面には表面の精度に対するより高い要件があります。 優れた表面加工特性よりも、表面の真の形状に近づくことができます。

加工戦略に合わせてお選びください

部品の加工は、荒削り、半仕上げ、仕上げの3段階に分けられることが多く、仕上げ段階がある場合もあります。 処理の精度を確保するには、処理段階を合理的に分割する必要があります。 従来の機械加工方法は、工作機械の機能が比較的単一であるため、プロセスルートで各ステージの境界を明確に確認できます。 ただし、CNCフライス盤の処理方法の境界は比較的あいまいであり、混合される可能性があります。

荒加工の主な目的は、単位時間あたりの材料除去率を追求し、半仕上げ加工のためにワークピースの幾何学的輪郭を準備することです。 そのため、層状切断には列切断法や複合法がよく使用されます。 半仕上げの主な目的は、ワークピースの輪郭を滑らかにし、表面仕上げの許容値を均一にすることです。 そのため、リングカット法がよく使われます。 仕上げの主な目標は、要件を満たす幾何学的寸法、形状精度、および表面品質を備えたワークピースを取得することです。 ワークの幾何学的特性に応じて、内部切削法を採用し、エッジとジョイントには円形切削法を採用します。

プログラミング戦略に従って選択

プログラミング中に切削方法を決定するための主な原則は次のとおりです。部品の加工精度と表面粗さの要件を保証できる必要があります。 処理ルートを可能な限り短縮し、工具のアイドル移動時間を短縮し、数値計算を単純化し、プログラムセグメントの数を少なくする必要があります。 プログラミングの作業負荷を軽減します。 一般的に平面形状のキャビティは、加工面積を列切削法で分割して工具の持ち上げ回数を減らし、自由曲面円形切削法で形状を近似します。 空白の形状の選択されたサイズは、プログラミングの選択に影響します。 ブランクの形状を大きくすることで、クランプしにくい形状加工をクランプしやすいラインカット方式やキャビティ加工に変換したり、リングカットで加工した自由曲面をラインカットに変更したりできます。 処理効率を向上させるために大きなマージンに切り込みます。