CNCマシニングセンタの加工工程において、位置決めデータの選択が合理的であるか否かは、部品の寸法精度と相互配向精度要件を保証することができる部品の品質、部品の表面間の加工順序構成が決定される。工作物が固定具で設置されるとき、位置決めデータの選択は、フィクスチャ構造の複雑さにも影響を及ぼす。 これは、大きな切削力を受け入れるだけでなく、位置決め精度要件を満たすための固定具を必要とする。 したがって、位置決めデータの選択は非常に重要なプロセスの問題である。

位置決め参照は、細かいリファレンスとラフリファレンスに分かれています:ラフリファレンスは、位置決め参照として空白上の未加工の表面を使用します。 ファインデータは、位置決めされたデータとして機械加工された表面を取ります。

ファインベンチマークの選択原理

1)データ一致の原理:処理後の表面設計データは,データミスアラインメントに起因する位置決め誤差を避けるために,できるだけ正確でなければならない。

2)統一データの原理:被加工面間の相対的な位置精度を確保するために、可能な限り多くの表面が可能な限り微細なデータを用いて加工されるべきである。

3)工作機械加工面の相互データ原理:2つの加工面の繰り返し加工方法を相互参照として用いることができる。

(4)自己ベースのベンチマーク原理:いくつかの表面仕上げプロセスは、しばしば、精度のベンチマークとして処理された表面そのものを使用して、小さくて均一な処理公差を必要とする。

正確なベンチマークを選択するための上記4つの原理は、同時に満足することができず、実際の状況に応じて決定する必要がある。

ラフベンチマーク選択の原理

(1)第1の加工において粗いデータを用いる。 ラフデータが正しく選択されているかは、第1の処理の処理に影響を与えるだけでなく、ワーク全体の処理に大きな影響を与える。

2)加工公差の合理的配分の原理:工作物表面の加工手当を均一にし,粗面ベンチマークとして重要な表面を使用すること。

(3)簡単なクランプの原理:ワークの位置決めを安定化し、クランプを確実にするためには、選択された近似基準点は、可能な限り滑らかでクリーンであることが要求される。

CNCマシニングセンタを用いた加工部品,位置決め基準の選択方法

- 選択されたデータは、ワークピースの正確な位置決め、ワークの便利なロードおよびアンロード、アジャイルの位置決めおよびワークのクランプ、信頼性の高いクランプ、および単純なフィクスチャ構造を確実にすることができるべきである。

- cncマシニングセンタで選択されたベンチマークと各処理部の各種スケール演算は簡単であり,計算リンクと計算誤差を防止または低減するためにスケールチェーン計算を最小化した。

- 加工精度を確保する。 詳細については、以下のガイドラインを参照してください。

(1)ワーク座標系の原点、すなわち「プログラミング零点」と部品位置決めデータの原点は必ずしも一致していなくてもよいが、両者の間の関係を確認する必要がある。 ワークの座標系の原点の選択は、主としてプログラミングと測定の便宜を考慮する。 高い寸法精度要件を有する部品については,位置決めデータを確認する際,位置決めデータを介してcncマシニングセンタの座標の原点を正確に測定できるかどうかを考慮する必要がある。

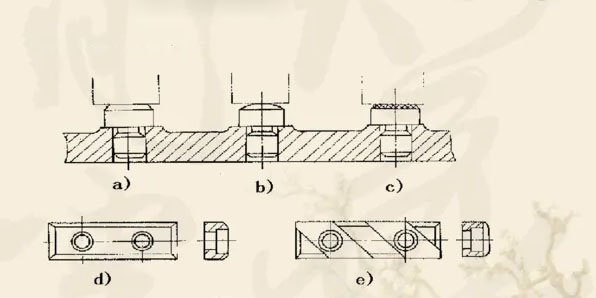

2)cncマシニングセンタ上のデータを処理し,各ステーションの処理を終了すると,位置決めデータの選択が可能な限り多くの処理内容の完成を考慮する必要がある。 このため、処理すべき全ての面に対して便利な位置決め方法を検討する必要がある。 例えば、箱の場合、一方の側に2つのピンを有する位置決め方法を使用することが最善であり、それによって工具が他の面を処理することができる。

3)測位データとして部分の計画データを選択する。 これは、粗い加工の間、どのような粗いデータがどのような種類のデータを使用してファインデータのすべての側を処理するかを考慮する必要がある。すなわち、CNCマシニングセンタで使用される各位置決めデータは前の一般工作機械や他の工作機械で処理されなければならないので、各作業が完了することを保証するのが容易である。 ビット加工面間の精密な関係

(4)CNCマシニングセンタ部品の位置決め基準と設計基準が一致しにくい場合は、部品設計基準の設計機能を確認するために、組立図面を注意深く分析する必要がある。そして、基準参照と設計参照の間の形と位置は厳密に指定されなければなりません。

(5)CNCマシニングセンタで同時に計画ベンチマークを含むステーション処理を完了できない場合は、計画ベンチマークをできるだけ計画ベンチマークに合わせて行う。 同時に、この基準位置決めを行った後、1つのクランプで全てのキー精密部品の加工が完了することも考えられるべきである。