CNC機械加工工場で部品を製造したいが、正しいプロセスがわからない場合は、混乱が生じる可能性があります。 特にCNC機械加工サービスに精通していない場合。

手始めに、機械工は特定の自動化技術を使用して部品を作成することを忘れないでください。 最も一般的なものは、CNCフライス盤とCNC旋盤です。 どちらにも特定の目的があり、両者の間に競争はありません。 つまり、CNC旋盤を理解することは、CNCフライス盤を理解することと同じくらい重要です。

この記事はCNC旋盤に関するものなので、製造にとって何がそれほど重要なのかを理解しましょう。

CNCターニングとは何ですか?

コンピューター数値制御旋削(CNC旋削とも呼ばれます)は、CNC旋盤を使用して、回転または「旋削」しながらワークピースを直線的に切断して円筒形の部品を形成する精密機械加工プロセスです。

このプロセスは、機械旋盤を使用して完了します。機械旋盤は、基本的にワークピースの直径を特定のサイズに応じて特定の形状にトリミングし、それによって研磨された既製の部品を取得します。 出発材料は通常円形ですが、正方形や六角形などの他の形状にすることもできます。

CNCターニングはどのように機能しますか?

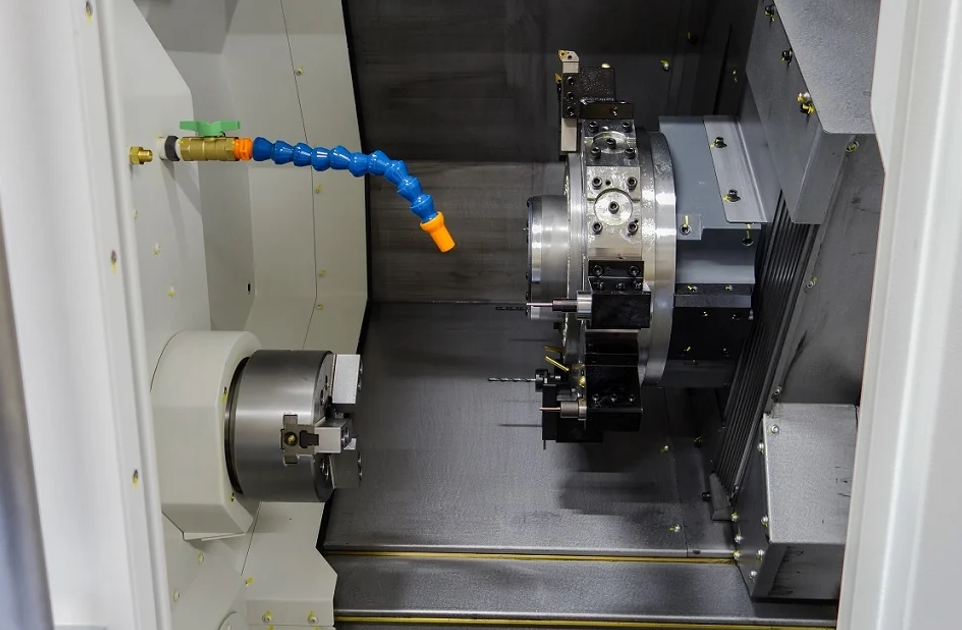

旋削プロセスは、専用のCNC旋盤ワークショップで実行されます。 このプロセスで使用される旋盤が水平であるか垂直であるかは、加工されるワークピースの重量と公差範囲によって異なります。

CNC旋削加工では、ワーク(加工する材料)を「チャック」と呼ばれる計器に載せ、指定の回転数で回転させます。 同時に、工具をワークピースに送り込み、材料を除去して目的の形状を形成します。 アクセサリツールを備えたタレットは、ストックバーに移動し、材料を除去してプログラムされた結果を生成するようにプログラムされています。 「3Dプリント」(加算)とは異なり、材料の除去を伴うため、「サブトラクティブプロセッシング」とも呼ばれます。 センターに調整機能とフライス盤機能の両方がある場合は、鉄筋の回転を停止して、穴あけ、溝、フライス盤などの他の機能を追加できます。

CNC旋盤またはターニングセンターの工具は、コンピューターによって制御されるタレットに取り付けられています。 タレットが保持できるツールが多いほど、パーツの複雑さが増します。

CNCターニングセンターにはさまざまな種類があります。 これらには、さまざまなタイプの工具オプション、スピンドルオプション、外径制限、および出力と速度の機能があり、これらはすべて旋削部品の価格に影響します。

CNCフライス盤とCNC旋盤の違い

一般に、旋削とフライス加工は「CNC機械加工」と呼ばれることがよくあります。お客様は、名前が示すように、旋削やフライス加工ではなく、CNC機械加工を要求することがよくあります。 もちろん、毎回最も適切なプロセスが使用されるようにするのが私たちの仕事です。

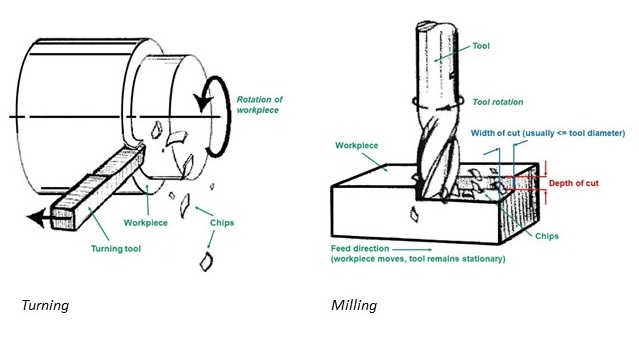

つまり、これら2つのプロセスの違いは、パーツが移動する場所、つまり、一般的にはワークピースまたはマシンにあります。

CNC旋削により、金属ワークピースが旋盤に送り込まれ、高速で回転します。一方、シングルポイント切削工具が金属の一部を除去して、目的の形状を形成します。 フライス盤では、通常、ワークピースは静止したままで、多点切削工具がその周りを回転します(関連記事:CNCフライス盤とCNCターニングの違いは何ですか)

CNCターニングのタイプは何ですか

ストレート、カーブ、スロットなど、さまざまな形状のワークピースを切断するために使用できるさまざまな旋削加工があります。

1.テーパー旋削

テーパー旋削では、ワークピースの全体の直径をある部分から別の部分に徐々に縮小または拡大することによって、標準の表面が作成されます。

円錐要素は主に機械的構造に使用され、内部または外部にすることができます。

2.ハードターニング

基本的に、ハードターニングとは、ワークピースのターニング強度が45 HRC(ロックウェルC)を超えるプロセスを指します。 主に部品の熱処理後、通常、研削作業の代わりにハードターニングが使用されます。

3. 平面カット

旋削に直面するとき、それは平坦な表面を作り出すために切削工具と回転するワークピースの軸を適切な角度にすることによる材料の除去を指します。

また、平面カットで4ジョーチャックを使用して、さまざまな非円筒形を作成することもできます。

4.球面旋削

球面旋削では、材料が徐々に減少するにつれて、球面または球面がワークピース上に形成されます。

主に歯車、射出成形、油圧部品などの機器に適しています。

5.穴あけ

ボーリングとは、基本的には、一点切削チップを使用して材料を差し引くことにより、ワークピースの穴を拡大するプロセスです。

主に、シリンダーやパイプなどの材料に正確な寸法の穴やテーパー穴を開けるために使用されます。

6.別れ

名前が示すように、パーティングとは、ブレードのような切削工具を元のブランクに送り込むことによって、特定の長さの一部を取り除くことです。

7.溝入れ

パーティングと同様に、グルービングは原材料を完全に切断するのではなく、特定の深さまで切断することができます。

それは仕事の内部と外部の領域で行うことができます。

8.掘削

穴あけは、基本的に、ワークピースの内部に丸い穴を作成して、ワークピースから材料を除去するプロセスです。

標準のボール盤を旋盤のタレットにしっかりと固定し、ワークピースに直接送り込むことで、穴あけ作業が完了します。

9.ローレット加工

ローレット加工は、ワークピースの表面にストレートまたはダイアモンドのパターンを押し付けて、外観とグリップを向上させる特殊な旋削加工です。 これは、独自のツールを使用して行われます。

これとは別に、これらの操作はどれも素晴らしいものではありません。 しかし、それらすべてを組み合わせてコンピュータープログラミングの精度を組み込むと、信じられないほど高品質の部品が開発されます。

CNC旋削を改善する方法

CNC旋削の終わりに部品が破壊または廃棄されるのを見たいと思う店はありません。 適切なテクノロジーと適切なツールを組み合わせて作業を時間どおりに完了することはできますが、最終段階に到達する前に考慮すべき他の変数があります。 最高の表面仕上げを得るには、次の対策を講じることができます。

速度を上げます

これは、実際には超硬工具を使用する場合に最も適しています。 表面フィート/分(SFM)を増やすと、材料がツールの先端に短時間で接触するようになります。 また、ツールのエッジの蓄積が減少し、表面仕上げが悪くなります。

送り速度を下げる

送り速度を下げると、表面仕上げが向上します。 これは、逃げ面摩耗を減らし、ブレードの寿命を延ばすのにも役立ちます。 さらに、ノーズ半径を2倍にすると、表面仕上げが向上します。 荒加工の場合は、送り速度の速い工具を使用して材料をすばやく除去するのが最適です。 仕上げには、送り速度を遅くし、切削角度を小さくするのが最善です。

チップブレーカーを使用する

切りくずの破損、切りくず除去のためのダウンタイム、工具の刃先温度の上昇も、表面仕上げの低下につながる可能性があります。 チップブレーカーは小さな切りくずを生成する可能性があり、それを切削領域からすばやく取り除くことができます。 また、手作業で切りくずを取り除く必要がなくなるため、安全性が向上します。

チップブレーカーがチップを十分な長さに切断できれば、振動は最小限に抑えられます。 切りくずがワークに巻き付くことはなく、工具が損傷することもありません。 チップブレーカーはまた、切削抵抗を低減し、欠けや刃先の損傷を防ぐことができます。 切削抵抗が低いと、熱が減少し、工具の摩耗が遅れます。

適切なテクニックを使用する

必要なのは、薄いものから薄いものまでチップを作成することです。 滑らかな表面仕上げを得るには、あなたの技術が不可欠です。 ノーズ半径よりも小さいツールを選択してプログラムし、ラインからラインへのスムーズな移行を実現します。

最終カットをするときは、ワークをチェックするだけでなく、あらゆる努力をしてください。 チップも読む必要があります。 チップの特性により、どの加工設定または工具調整を行う必要があるかが決まります。

荒削りと仕上げにさまざまなツールを使用する

同じインサートを荒削りと仕上げに使用できると言う人もいるかもしれません。 ただし、荒削り用と仕上げ用の別々の刃を使用することをお勧めします。 荒削りの場合、ノーズ半径が大きく、すくい角が大きく、送り速度が速いクロスピッチフライスを使用できます。 仕上げには、適切なリード角とフラットワイパーを備えたファインピッチ仕上げツールを使用して、より良い表面仕上げを提供できます。

チップをクリアする

フライス盤でクーラントを使用するかどうかは議論の余地があります。 しかし、それはすべて、深穴フライス盤、材料の種類、使用するインサートなど、実行している作業の種類によって異なります。 場合によっては、クーラントの使用を避ける必要があります。 これにより、高温の亀裂が発生し、工具寿命が短くなり、表面仕上げに悪影響を与える可能性があります。 ただし、アルミニウム、軟鋼、またはニッケルベースの合金の場合、クーラントを使用すると、工具がワークピースに付着するのを防ぐことができます。

ツールとワークホールディングを確認してください

ツールホルダーの状態を確認することをお勧めします。 古くて摩耗したツールホルダーは、ブレードを動かす可能性があります。 これにより、チャタリングが発生し、成形品の表面仕上げに悪影響を与える可能性があります。 また、特に金属の除去率が高い場合は、安定した剛性のある固定具が必要です。