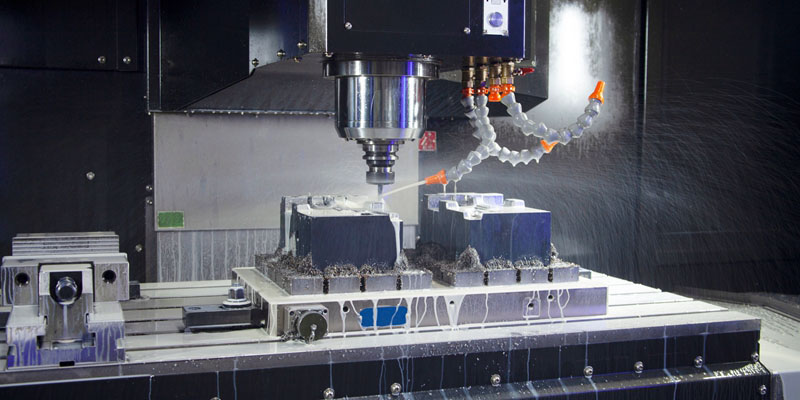

市場に出ている様々な処理技術で、彼らは徐々に我々によって知られているか、認識されます。 業界では、CNCの加工はまだ頻繁に使用される加工技術です。 しかし、多くのユーザーによると、加工中にCNC加工部品に加工手当が残っている。 なぜ、彼らはこれをしますか?

CNC加工の各工程において除去される金属層の厚さを加工間の加工余裕と呼ぶ。 外輪や穴などのねじり面に対しては、加工手当は直径から考慮されるので、対称的な手当(すなわち両脇手当)と呼ばれ、金属層の実際の厚さは、直径に対する加工手当の付加である。 ハーフ. 平面の加工手当は、金属層の実際の厚さを除去した片側手当である。

加工手当をワークピースに残す目的は,鍛造の外側にチル,ポア,砂介在層,酸化物スケール,脱炭層,外部亀裂などの前工程で残した加工誤差や外部欠陥を除去することである。 切削後の内部応力層と表面粗さ。 次に、工作物の精度及び表面粗さを改善する。 加工手当の大きさは加工品質や生産効率に大きく影響する。

過度の加工手当は、加工の労力を増加させ、生産性を低下させるだけでなく、材料、オブジェクト、および電力の消費を増加させ、CNC機械加工は処理コストを増大させる。 加工手当が小さすぎると、前工程での欠陥や誤差の全てを除去するには遅すぎて、この工程での処理中のクランプエラーを補うには遅すぎて、廃棄物が生じる。 原則は,cnc機械加工の品質を確保する条件の下で手軽にできるだけ小さくすることである。 一般的に言えば、より多くの仕上げは、プロセスの手当が小さい。

また、CNC加工シーケンスを決定する際には、加工前に部品を予め加工するか否かを明確にする必要がある。 通常の工作機械ではあらかじめ加工が完了する。 ブランクの精度が高い場合は、位置決めがより信頼性が高く、加工余裕が十分で均一であり、前処理なしでCNC工作機械に直接処理することができる。 このとき、大まかな粗い参照の精度に応じてCNC工作機械プロセスの区別を考慮すべきである。

ここで、CNC加工部品への加工手当を残す理由について説明する。 CNC加工部品技術は超硬材料を使用し、大幅に切削速度と送り速度を向上させる材料除去率、加工精度と加工品質を向上させることです。 最新の加工技術では,精密加工の切削速度限界は工作物材料や切削方法によって異なる。