実際の運転では、CNCマシンが主にワークの製造に使用され、ワークは通常、非常に高い加工精度を備えています。 CNC機械自体の加工精度を向上させたい場合は、CNC加工の各ステップで発生する可能性のあるエラーを分析する必要があります。目的は、エラーの根本原因を見つけることです, エラーの継続的な生成を回避するため。 また、分析された理由に応じて対応する対策を策定し、エラーが発生した場合はすぐに補償することもできます。 CNC機械加工プロジェクト全体では、それが最初の図面段階であろうと最終製品の最終化であろうと、どのステップのエラーも最終的な機械加工部品の精度に一定の影響を及ぼします。

以下では、頻繁に発生するいくつかの主なエラーについて説明し、エラーの理由とその改善方法について説明します。

1.実際の操作で発生しやすいエラー

1.1プログラミングエラー。

このエラーは主に、補間エラーの一種であるCNCプログラミングソフトウェアのプロセスが原因で発生します。 CNCマシンを使用して部品を処理する場合、CNCデバイスは補間機能が異なるため、部品の輪郭とは異なります。 互いに近づくとき、彼らは常に直線を選びます、そして時々彼らは円弧を使います。

直線または円弧がパーツの輪郭曲線にすぐに近づくと、近似曲線と実際の輪郭の元の曲線との間に最大の差が生じます。 これは一般に補間誤差と呼ばれ、部品の加工精度に影響します。 部品の加工精度に影響を与える要因の中で、これは非常に重要な理由です。

1.2ツールノーズアークエラー。

内穴をカットする過程で、外円を操作する場合、通常、刃先円弧はサイズや形状に影響を与えません。 ただし、テーパー面または円弧を処理する場合、工具先端の円弧がそれに影響を与え、一般にオーバーカットまたはアンダーカットにつながります。

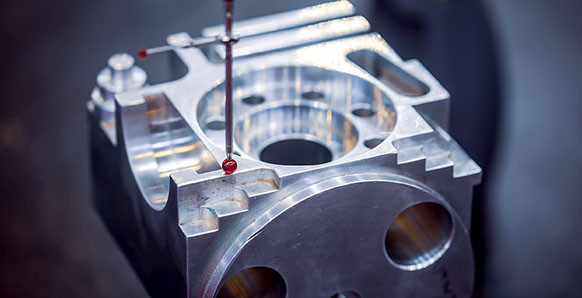

1.3測定誤差。

この誤差は通常、測定器の測定精度に影響されますが、測定者が正しい測定方法を採用していないため、一定の影響が出る場合があります。 通常、実際に測定されたサイズには偏差があります。

1.4工具摩耗エラー。

CNCマシンが継続的に動作している場合、処理される部品や材料、およびツール自体は高温高圧環境にあり、通常、ツールの先端が摩耗し、特定のエラーが発生します。 作業開始時、工具先端の摩耗速度は速くなり、その後徐々に小さくなり、最終的には再び緩やかな加速の傾向になります。

1.5勢いの逆喪失によって引き起こされるエラー。

CNC機械は、機械間のギャップと工作機械の伝達部品間の弾性変形によりエラーを引き起こします。

1.6工具設定エラー。

この種のエラーの主なプロセスは、ツールの設定プロセスにあります。 ツールが開始点に移動し始めると、オペレーティングシステムは特定の送り調整比の値を生成します。 この値は偏差に影響します。

1.7マシンシステムエラー。

機械本体は特定の影響を与える可能性があり、それが幾何公差の出現につながります。これは通常、調整が不可能です。 サーボユニットでは、駆動装置は作業中に一定の繰り返し位置決めエラーが発生します。 その理由は、工作機械と同等のパルスがシステムに一定の影響を与えるためです。 均一性と伝達経路はシステムに影響を与えますが、上記の2つ誤差の量は比較的小さく安定しており、精密加工時にのみ考慮する必要があります。

2.操作方法を改善する

実際の操作では、CNC工作機械の部品加工のミスを避けることはできません。 ただし、CNC工作機械の操作に特定の改善が加えられた場合、特定のエラーは妥当な範囲内で効果的に制御されます。

プログラムプロセス

部品を数値制御で処理する前に、ある程度の実現可能性を備えた処理プログラムを作成する必要があります。 一般的に言って、プログラムを書くには2つの方法があります。 1つは手動プログラミングで、もう1つはコンピューター支援プログラミングです。

手動プログラミングは通常、単純なパートプログラムの準備にのみ適しており、通常、このリンクに逸脱はありません。 コンピュータ支援プログラミングは、要求の厳しい複雑なパートプログラムを作成するためのものですが、対応するソフトウェアを使用して工具の変更点と軌道を設定する必要があるため、必然的にいくつかの問題が発生し、非常に高い修正設定が必要になります。 同時に、プログラムの実現可能性が非常に高いかどうかにも注意してください。 これらの側面はエラーを引き起こす可能性があります。 一般的に、ノードの数を増やすと、このような問題を効果的に解決できますが、プログラミングの作業負荷も増加します。 大幅に増加し、処理効率が大幅に低下します。

プログラム効率のレベルは、機械の作業効率に大きな影響を与えます。 したがって、プログラミング品質を最適化することで、CNCマシンの作業効率も向上させることができます。 これには、機械のすべての命令に精通している必要があり、内部機能は徹底的に開発されており、効果的なプログラミング方法が絶えず探求されています。 また、コンピュータプログラミングを積極的に推進し、プログラムの信頼性を継続的に向上させる必要があります。 もう1つのポイントは、プログラミングが合理的でなければならず、工作機械が空で実行されないようにする必要があるということです。

ツールノーズ半径値

プログラムの作成が終了したら、刃先R値の問題に注意する必要があります。 プログラム内の対応するコマンドを使用する必要があるだけでなく、CNCマシンが所有する工具先端半径値を測定する必要もあります。 測定後、パラメータ設定ページで設定してください。 このプロセスの後でのみ、CNCプログラムの対応するコマンドコマンドを使用できます。それ以外の場合、システムの工具先端半径のデフォルト値は常にゼロです。

切削工具の設定

その後に行う必要のある作業はナイフの設定であり、通常はトライアルカットとナイフの設定と同時に行われます。 ツールを選択すると、一方では処理品質が向上し、処理効率の向上も促進されます。 生産性を高めるために、国内外のCNCマシンは高速化に向けて開発されています。 これはまた、機械に対するより高い要件を提唱します:それは高速切断に耐えることができなければならず、同時にそれは強力な切断の機能を持ち、そして機能は非常に高い安定性を持たなければなりません。 工具材料を選択する際に、超硬工具を機械加工に使用できる場合は、高速度鋼工具を選択しないでください。 条件が許せば、耐摩耗性の高い工具を選択できます。

同時に、測定は静的な環境で実行する必要がありますが、機械加工プロセスは正確に動的です。 工具とワークは外力の影響を必然的に受けるため、加工サイズと予想サイズにばらつきが生じます。 そのため、使用する工具の材質に注意し、ワークとツールホルダーがクランプされているか、フィクスチャーから突き出ているワークの長さが基準を満たしているかを常に確認する必要があります。

CNCマシンは通常のマシンとは大きく異なります。 通常の機械の管理方法をCNC機械に直接適用することはできません。 耐用年数の長い工場の経験によれば、CNCマシンの数が多い工場は集中管理を採用し、生産に応じて配置するのが最善です。 条件が許せば、コンピュータを統合管理に使用でき、コンピュータはすべての運用情報の統合管理を実行できるため、情報を共有でき、生産に必要な準備時間を大幅に短縮でき、生産性が自然に向上します。

3. 結論

機械加工プロセス全体で、エラーは避けられません。 しかし、CNC機械の操作方法を改善すれば、実際の製造工程では、部品の小ロットの製造・加工であっても、中程度の精度が求められます。 すべての部品はエラーを減らすという目的を達成することができ、部品は図面で要求される基準を満たすこともできます。 CNC工作機械のメーカーであろうと、CNC工作機械のユーザーとメンテナーであろうと、CNC工作機械の加工精度に十分な注意を払う必要があります。 CNCマシンには通常、非常に複雑なエラーソースがあります。 この記事では、最も重要なもののみを分析し、それらを改善するためのより実行可能な対策を提案します。

上記の経験の要約と分析を通じて、希望はCNCマシンの日常の製造、使用、および保守レベルを大幅に向上させることができます。 より良い技術がCNC機械の分野に適用されるにつれて、CNC機械の既存のエラー問題は間違いなくより満足に解決されると私たちは信じています。