生産の必要性に伴い、多くの特別な部品や構造がさまざまな人生の歩みに登場しています。 それに対応して、多くの種類の部品や小さなバッチの特性に適応するために、EDMの重要性がますます明らかになっています。 EDM技術は製造分野で重要な位置を占めています。 長い間、EDM(EDM)は高精度で需要の高いソリューションであり、難しい材料や複雑な部品の正確な加工を実現するための効果的な手段です。

したがって、この記事を通じて、EDMとは何か、その処理フローとは何か、および特定の利点について詳しく教えてください。

放電加工(EDM)は、スパーク加工、アーク加工(ワイヤーカットEDMとも呼ばれる)、ワイヤーカット、EDMカット、ワイヤー燃焼、ワイヤー侵食など、他の多くの名前で知られている製造プロセスです。

放電加工(EDM)は、スパーク加工、アーク加工(ワイヤーカットEDMとも呼ばれる)、ワイヤーカット、EDMカット、ワイヤー燃焼、ワイヤー侵食など、他の多くの名前で知られている製造プロセスです。

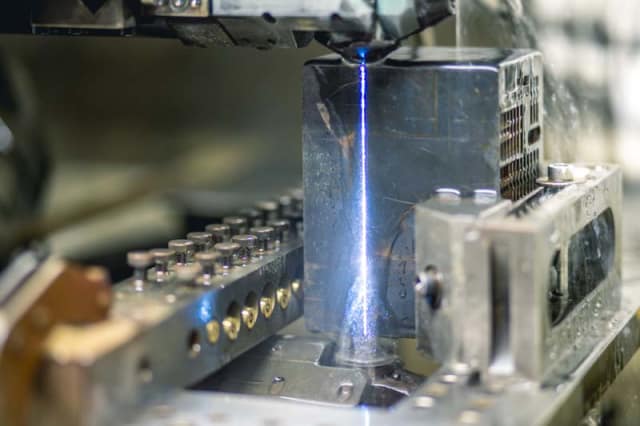

EDMは、除去プロセス中に機械的な力を必要とせず、1本の細いワイヤーを使用し、電気火花によって生成された熱を脱イオン水と一緒に使用して金属を切断する、従来とは異なる方法です。切断ワイヤーは材料に触れず、防止します。 さび。

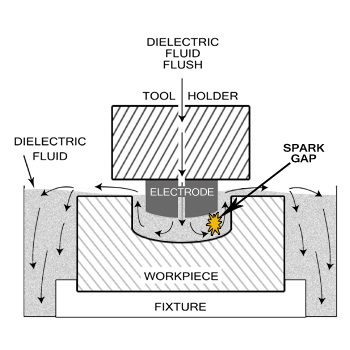

電流は誘電性流体によって電極とワークピースの間で分離され、電流は電極とワークピースを通過します。 導電体にするのに十分な電圧が印加されない限り、誘電性流体は電気絶縁体として機能します。 生成された火花放電がワークピースを腐食させ、目的の最終形状を形成します。 このプロセスでは、電流を使用して導電性材料を切断し、他の仕上げまたは研磨プロセスを必要とせずに滑らかな表面を残します。 一般に、電極の直径範囲は.004 “-。012″(。10mm-.30mm)であり、直径はこれより大きくても小さくてもかまいません。

工具や精密部品の製造において、EDMは、特にチタンなどの硬い材料や、フライス加工では得られない特に複雑な形状に適用できるため、非常に人気があります。

EDMはどのように機能しますか?

ワイヤー切断は、ワイヤー上または電極とワークピースの間で放電を発生させることによって実行されます。 EDM切削は、常にワークピース全体に適用されます。

ワイヤー切断は、ワイヤー上または電極とワークピースの間で放電を発生させることによって実行されます。 EDM切削は、常にワークピース全体に適用されます。

ワイヤー加工を開始するには、最初にワークピースに穴を開けるか、端から開始する必要があります。 加工エリアでは、排出ごとにワークピースにピットが生じ、工具に影響を与えます。 ワイヤーは傾斜させることができるので、テーパーまたは異なるプロファイルの部品を上下に作成できます。 火花がギャップを飛び越えると、材料はワークピースと電極から除去されます。

スパークプロセスでの短絡を防ぐために、非導電性の流体または誘電体もプロセスで使用されます。 廃棄物は誘電体によって除去され、プロセスが続行されます。 電極とワークピースの間に機械的な接触はまったくありません。 ワイヤーは通常真ちゅうまたは層状銅でできており、直径は0.1〜0.3mmです。

EDM加工タイプ

放電加工には多くの特殊な形態がありますが、産業用EDMマシンは一般に、ダイシンカーEDM、ワイヤーEDM、穴あけEDMの3つのカテゴリに分類されます。

シンカーEDM

ラムEDM、従来のEDM、またはプランジEDMとしても知られるシンカーEDMは、さまざまな形状、サイズ、および材料の機械加工された電極を使用して、ワークピースから材料を除去します。電極は通常グラファイト製ですが、銅、タングステン、真ちゅう、これらの材料の組み合わせも使用でき、電極の幾何学的特性をカスタマイズして必要な仕様を実現できます。

シンカー放電加工プロセスでは、ワークピースと電極の両方がオイルまたは合成オイルの絶縁流体に浸され、マシンはCNCテクノロジーを使用して電極をワークピースに自動的に向けます。ワイヤ放電加工と同様に、電極がワークピースに近づくと、電荷の強さが誘電性流体のバリアを破り、火花を生成します。火花は、小さな粒子を溶かして気化させることにより、少量の材料を侵食します。

このプロセスは毎秒数十万回繰り返され、材料を除去している間、機械は電極が目的のサイズに達するまで電極の動きを制御し続けます。今日、ダイEDMは、工具およびダイのアプリケーションで複雑なキャビティ形状を作成するために使用されています。

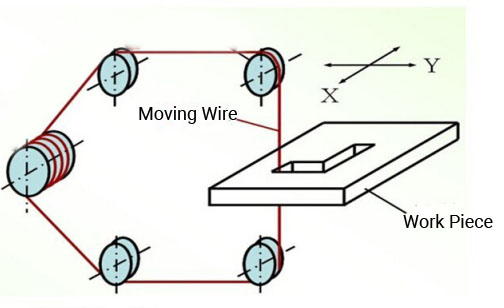

ワイヤーEDM

これは非伝統的な処理技術であり、電気を使用して微細に帯電した銅線または真ちゅう線を電極として使用し、導電性材料を正確かつ正確に切断します。 基本的な動作原理は、連続的に移動する細い金属線(電極線と呼ばれる)を電極として使用して、ワークピースにパルススパーク放電を実行して金属を除去し、形状を切断することです。

多くの場合、部品全体が誘電性流体に浸されており、切断プロセス中に、高圧の上部および下部ノズルがワイヤ周辺の微細な破片を除去します。 流体は非導電性バリアとしても機能し、それによって処理領域での導電性チャネルの形成を防ぎます。 ワイヤーが部品に近づくと、電界強度が障害物を克服し、絶縁破壊が発生して、ワイヤーとワークピースの間に電流が流れ、電気火花が発生します。

電極ワイヤの動作速度の違いに応じて、ワイヤ放電加工機のツールは一般に2つのカテゴリに分類されます。1つは高速ワイヤ放電加工機(WEDM-HS)、高速往復運動用の電極ワイヤ、一般的なものです。線速度は8〜10m / sで、電極線は繰り返し使用でき、加工速度は速いですが、ワイヤウォークが速いと電極線が逆方向に揺れて止まりやすくなります。もう1つのタイプは低速ワイヤ放電加工機(WEDM-LS)で、電極ワイヤは一方向に低速で移動し、一般的なワイヤの歩行速度は0.2m / s未満です。放電後、電極線は使用されなくなります。作業は安定していて、均一で、ジッターが少なく、処理品質は良好ですが、処理速度は遅いです。

ワイヤ放電加工プロセスには重要な制限があります。ワイヤはワークピースを完全に通過する必要があります。ワイヤ放電加工は、機能を介してのみ加工できます。パーツの機能でエッジをカットできない場合は、別のタイプのEDMである小穴ドリルを使用して、導電性材料にすばやく穴を開けることができます。

穴あけEDM

小穴あけEDMは、中空の円形電極を使用してワークピースに穴を開けます。 ワイヤーEDMと同様に、ドリルEDMは火花腐食を使用して材料を除去します。 ただし、EDM穴あけでは、穴のサイズは電極の直径によって制御されます。 硬化した材料や不均一な材料でも、正確で正確な穴を作成できます。これは、いくつかの高度な技術の重要な開発となっています。

EDMプロセス中、誘電性流体は電極を通して、そして電極の周りにポンプで送られ、侵食された粒子を冷却して洗い流します。 CNCドリルEDMは、手動で位置決めすることなく、無人で複数の穴をすばやく簡単にドリルできます。 小穴放電加工は、始動穴、通気穴、クーラント穴、シンブル穴、またはその他の止まり穴が必要な部品に最適であり、壊れたタップやドリルビットを取り除くのに非常に役立ちます。

EDMVSワイヤーEDM

同じポイント:

同じポイント:

1.どちらのタイプの加工も、パルス電源に基づく放電加工の一種であり、ワークピースは導体である必要があります。

2.処理原理は同じで、放電放電による熱で発生した金属を溶かして金属を除去するため、2つの処理材料の難易度は村の材料の硬度とは関係ありません。 加工において重要な機械的切削力はありません。

さまざまなポイント

1. EDM成形工作機械の主な加工目的は、表面に繊細なパターンや曲面を印刷することです。 EDMワイヤーカット工作機械は主に平らなワークピースを処理します。 ワイヤー放電加工の動きはワークを動かすことであり、放電加工は電極を動かすことによって処理されます。

2. EDMは、複雑な形状のプラスチック金型やその他の部品の空洞の処理、およびテキストやパターンなどの彫刻に適した貫通穴と止まり穴を処理できます。ワイヤーEDMは、簡単に処理できる貫通穴のみを処理できます。 小さな穴穴、複雑な形状の狭いスリット、さまざまな複雑な部品。

EDMの利点

- 難削材に適しています。 従来の処理に制限されることなく、多結晶金や立方晶窒化ホウ素などの硬くて丈夫な材料を柔らかい工具で処理するために使用できます。

- 製造工程では電極と被削材が接触しないため、小穴、深穴、細スリット部品の加工・製造が可能です。

- 特殊な導電性材料や複雑な形状の部品を処理できます。

- 放電加工で加工された表面は、仕上がりが良く、精度が高いです。

- 硬化物の放電加工により、熱処理加工による変形の可能性を回避できます。

- 切削工具では達成できない形状や深さに達する可能性があります。 特に深加工では、工具の長さと直径の比率が非常に高くなります。

- EDMプロセスは非常に予測可能で、正確で、再現性があります

- すべてのEDM処理は無人であるため、EDMの直接労働率と製造コストは通常他の方法と比較して低くなります

EDMの適用

EDMは1940年代に発明され、非常に初期の非伝統的なプロセスです。 コンピューター数値制御(CNC)と組み合わせることで、正確で信頼性の高い加工方法になり、今では従来の切削方法の標準となっています。 これは、通常は他の機械加工オプションには繊細すぎる、小さくて非常に詳細なアイテムの製造に理想的な選択肢であることがよくあります。 カスタマイズされたニーズや少量のバッチ生産(プロトタイプなど)で特に人気があります。 EDMは、旋削、フライス加工、研削、小穴あけなどのさまざまなプロセスを実行できます。 金型製造に加えて、EDMは自動車、医療、航空宇宙などでも一般的に使用されています。

放電加工(EDM)は、スパーク加工、アーク加工(ワイヤーカットEDMとも呼ばれる)、ワイヤーカット、EDMカット、ワイヤー燃焼、ワイヤー侵食など、他の多くの名前で知られている製造プロセスです。

放電加工(EDM)は、スパーク加工、アーク加工(ワイヤーカットEDMとも呼ばれる)、ワイヤーカット、EDMカット、ワイヤー燃焼、ワイヤー侵食など、他の多くの名前で知られている製造プロセスです。 ワイヤー切断は、ワイヤー上または電極とワークピースの間で放電を発生させることによって実行されます。 EDM切削は、常にワークピース全体に適用されます。

ワイヤー切断は、ワイヤー上または電極とワークピースの間で放電を発生させることによって実行されます。 EDM切削は、常にワークピース全体に適用されます。

同じポイント:

同じポイント:

同じポイント:

同じポイント: