対称性とは何か

GD & T対称性は、部分機能がデータ面について対称であることを保証する3 D寛容です。 次元は中心面を定義し、その周囲に許容範囲を作る。 このトレランスは同心性に類似しており,対称性の検証も時間がかかり難くなる。 一般に、対称性の許容の代わりに位置、平行度または真直度を使うことを勧められます。

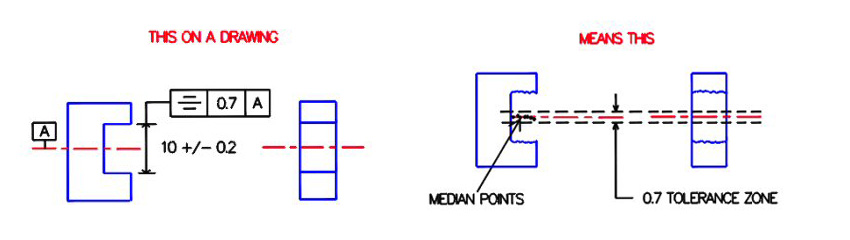

GD & T対称次元化は、データ平面の両側のどんな2つの対応する点の間の距離をチェックして、彼らの中点を計算することによって、対称性支配を確実にします。 これらの中間点は、データプレーンの近くに、そして、機能制御フレームにおいて、指定される対称の耐性ゾーンの範囲内で位置しなければならない。

対称性許容域

中央のデータ面と同じ側に平行平面。 対称的な表面の中点は、この領域の中にすべて存在しなければなりません。

対称公差の例を以下に示す。 上の図は、ノッチに印加される対称シンボルを示している。 フレームシンボルは、「相対的な表面の中点は、0.7 mmの許容範囲内のデータ軸Aについて対称でなければならない」と理解されることができる。 次の図に、この要件を満たすセクションの例を示します。 中間点は、2つの平面0.7の間に位置しなければならず、データ軸Aの周りに均等に間隔を置かれなければならない。中央面における全ての点は、許容されるために、許容範囲の2つの平面間の体積内に位置しなければならない。

対称性対他の呼び出し

対称性と真の位置

対称性と真の位置の両方の部分の機能の理想的な位置を定義するために使用することができます。 場合によっては、それらも交換可能に使用することができます。 しかし,対称性と比較して,実位置の使用ははるかに広い。 それはすべての対称性を行うことができますが、反対は、ケースではありません。

真の位置注釈は、一般的な広い許容範囲と円形領域を確立することができます。 これは、制御できる機能の範囲を増加させる。 追加公差は真の位置と対称性のためには許されません。 また、対称性はデータフィーチャオフセットと投影トレラントゾーンを許容しません。

もう一つの違いは、本当の場所が特徴サイズ(RFS)または最小/最大の材料条件(LMC / MMC)に関して呼ばれることができるということです。 対称性は常にRFSに適用される。

対称性と同心性

同心度は円筒表面の同心性を制御し、通常、非対称性制御は非円筒表面に使用される。 一部の人々は同心円を対称の円形のバージョンと呼びます。 ASME Y14. 5 M – 1994、5.14の状態:「対称性と同心性コントロールは、異なる構成要素を除いて、同じ原則です。」

GD & T対称性は参照航空機を開発することによって2つのオプションのポイントを制御します。 一方、同心円画像は中心基準軸を設定して同心性を検査する。 その後、徐々に真の円筒状の断面中心を拡大し、それらが大きなデータ軸に近い円筒の許容範囲内にあるかどうか。 同心性は中間平面ではなく正確な中心軸を導いた。

対称性を測る方法

すべてのGD&Tの次元では、対称性は測定するためにより困難な次元の一つです。 許容範囲内でなければならない中間点は派生した特徴です、そして、測定される既製の実際の表面がありません。 対称性記号はこれらの中間点と対称性制御下の特徴を計算する必要がある。 この計算は多くの時間と熟練した演算子が必要です。

対称性を測定する2つの主要な方法がある。

キャリパーやマイクロメーターを使う

座標測定機の使用

キャリパーやマイクロメーターを使う

対称性がより単純である場合には、マイクロメートルまたはキャリパーを使用することができる。 しかし、演算子のスキルや計器の誤差はそのような測定の精度に影響するので、一般的には推奨されない。

別の楽器のデザインは、さまざまなフォームと位置の測定に使用することができます。 彼らは効果的に寸法を測定することができますが、フォームを検証するときに正確ではない場合があります。 別の不利な点は、この方法が測定の手動記録を必要とすることである。

座標測定機の使用

これは、対称性を測定する最も一般的な方法です。 座標測定機(CMM)のみすべての中点を描画するために相対的なポイントとスタイラスに触れる必要があります。 キャリパーまたはマイクロメートルと比較して、この方法は比較的高い精度を提供する。

まず、CMMを設定して理論中心面を設定する。 次に、CMMプローブを使用して、中間点の位置を計算する対称性の両面を測定します。 特徴の長さに沿ったすべての中間点の位置を基準面と比較した。 検査官は、中間点が基準面周辺の許容範囲を超えない限り、その部分を承認する。

CMMは測定結果を記録する。 この方法は演算子が少ないが,正確な結果を得るためには比較的複雑である。

最後の注意

その特定の機能要件と測定困難のため、対称性はほとんどの場合避けられるべきです。 平坦性、平行度、および真の位置で、より多くの寸法と測定が必要ですが、正確に同じ制約を部分に見つけることができます。 しかし、ゲージは実際の位置を測定するために使用することができます(MMCが使用されている場合)、フラットネスが自動的に寸法で制御され、表面から直接測定すると、これらは1つのプロセスで制御することができますし、タイムリーなCMM測定が必要です。