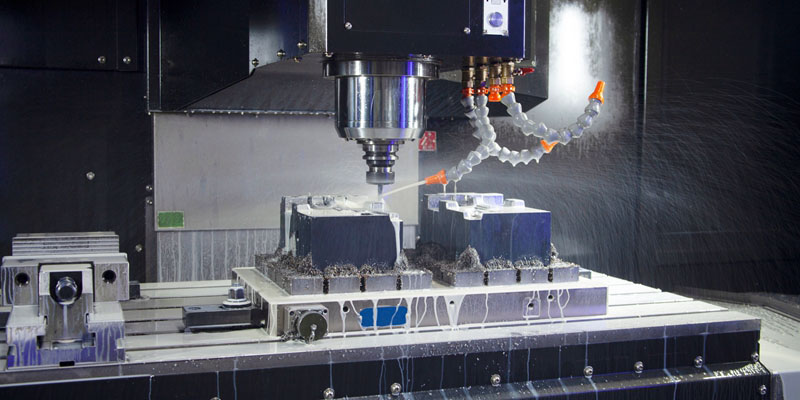

NC加工と従来の加工は加工済み部品を生産する2つの方法である。 最終製品は同じかもしれませんが、この2つの方法の加工過程は大きく異なります。

ワークのクランプと固定:

従来の機械加工では、マシニストは加工中に手動治具と治具を使用して部品を所定の位置に固定しなければならなかった。 これには時間がかかる可能性があり、加工中に部品がしっかり固定されて移動しないようにするためには、高いレベルのスキルと精度が必要です。 対照的に、NC加工では、部品をしっかりと固定し、加工中に部品が動かないようにするための専用の治具とワーク固定装置が使用されています。 これにより、完成品の精度と一貫性が向上します。

工具の選択と制御:

従来の機械加工では、通常、メカニックが手動で選択して調整する標準的な切削工具が使用されています。 対照的に、NC工作機械はコンピュータ制御工具交換器を使用して、プログラムされた加工操作に基づいて切削工具を自動的に選択して交換します。 これにより、従来の加工設定では実用的ではない可能性のある専用ツールを使用するための、より高速で効率的な加工が可能になります。

プログラミングと自動化:

数値制御工作機械はコンピュータによって制御され、事前にプログラムされた命令によって操作される。 これにより、より高い精度と一貫性が得られ、従来の加工では困難または不可能だった複雑な加工操作を実行する能力が得られます。 一方、従来の加工はメカニックの技能と経験に依存して機械を手動で制御し、加工中に必要に応じて設定を調整する。

速度と効率:

NC工作機械は、休憩や休憩を必要とせずに連続運転するように設計されており、単一の設定で複数の操作を実行するようにプログラムすることができます。 これにより、従来の加工と比較して、より速い加工時間とより高い生産量が可能になります。 一方、従来の機械加工は一般的に遅く、効率が低く、特に複雑な部品や大量の部品に対しては低かった。

柔軟性とカスタマイズ:

従来の機械加工は、メカニックが機械設定をリアルタイムで物理的に調整できるため、機械加工を動的に調整する際により柔軟性が高い。 これにより、従来の機械加工がカスタム作業や少量の部品に適しています。 一方、NC加工の柔軟性は低く、特定の部品に機械を設置するためのより多くの計画と準備が必要です。

以上のように、NC加工と伝統加工にはそれぞれ独自の利点と欠点があり、方法の選択はプロジェクトの具体的な要求に依存する。 数値制御加工は複雑な部品の大量生産の理想的な選択であり、伝統的な加工はカスタマイズ作業に適しているか、より柔軟でカスタマイズが必要な少量の部品に適している。