ナイロンとは、ポリアミドと呼ばれるプラスチックのグループを指します。 加工が容易で、さまざまな機械部品として使用できます。 これは、世界で最も一般的なエンジニアリングプラスチックの1つであり、優れた耐摩耗性と耐摩耗性を備えています。

ホモポリマー、共重合体、補強材として使用できます。 また、耐用年数中の吸湿性を低減するために前処理することもできます。 オイル充填およびガラス充填のグレードを提供します。

機械加工ナイロン(PA)の特性とグレード

熱可塑性プラスチックであるナイロンは、pHの変化(さまざまな熱条件による)に対する工業グレードの耐性と耐溶剤性を備えています。 これは、フルオロポリマー部品がガス、石油、または洗浄剤の爆発に接触またはさらされている石油化学産業での利点となる可能性があります。

ナイロン(PA)は結晶化度が高いことで知られており、その結果、より強力でひずみに強い組成になります。 さらに、ナイロンを使用すると、大量の潤滑の必要性が減り、音が減り、摩耗、腐食、盗難の問題がなくなります。

ナイロン6とナイロン6/6ナイロンには2つの一般的なグレードがあり、それらの特性と用途は言及する価値があります。 これらはさまざまなアプリケーションで交換可能に使用できますが、いくつかの属性の違いがあります。

ナイロン6は通常、繊維用途向けの高強度タイプと工業用の高強度タイプの2つの形態で製造されます。 通常、フィラメントヤーンとステープルファイバーを形成します。 ほとんどの場合、このナイロンはタイヤコード、パラシュート、ロープ、または工業用コードに含まれています。 ナイロン6と同じように、ナイロン6/6には、薄肉部品から大型の厚肉ベアリングまで、多くの産業用途があります。 また、金属代替品の優れた候補です。

ナイロンの利点:

1.高い機械的強度、優れた靭性、高い引張および圧縮強度。

比引張強度は金属よりも高く、比圧縮強度は金属に匹敵しますが、剛性は金属ほど良くありません。 引張強度は降伏強度に近く、ABSの2倍以上です。 衝撃や応力振動を吸収する強力な能力を持っています。 衝撃強度は一般的なプラスチックよりもはるかに高く、アセタール樹脂よりも優れています。

2.優れた耐疲労性。

ナイロン製の部品は、交互に曲げても本来の機械的強度性能を維持できます。 PAは通常、エスカレーターの手すり、新しい自転車のプラスチック製のリムなど、定期的な疲労が非常に明白な場合に使用できます。

3.高い軟化点と耐熱性

(ナイロン46のように、高結晶性ナイロンは熱変形温度が高く、150度で長期間使用できます。PA66をガラス繊維で強化すると、熱変形温度は250度以上に達する可能性があります)。

4.表面が滑らかで、摩擦係数が小さく、耐摩耗性があります。

可動機械部品として使用すると、自己潤滑性で低騒音であり、摩擦が高すぎない場合は潤滑剤なしで使用できます。 摩擦を減らしたり、熱放散を助けたりするために本当に潤滑剤が必要な場合は、水、オイル、グリースなどを選択できます。 そのため、トランスミッション部品としては長寿命です。

5.耐食性

アルカリおよびほとんどの塩溶液に対して非常に耐性があり、弱酸、モーターオイル、ガソリンに対しても耐性があり、芳香族化合物および一般溶媒に対して耐性があり、芳香族化合物に対しては不活性ですが、強酸および酸化剤に対しては耐性がありません。 ガソリン、グリース、アルコール、弱いバンプの侵食に強く、優れたアンチエイジング能力を備えています。 潤滑油や燃料の包装材料として使用できます。

6.自己消火性、無臭、無毒、耐候性、生物学的侵食に対する耐性、優れた抗菌性およびカビ耐性。

7.優れた電気的特性。

ナイロンは体積抵抗率が高いため、高電圧で簡単に分解されません。 乾燥した環境では、電源周波数絶縁材料として使用できます。 高湿度条件でも、良好な電気絶縁を維持できます。

8.軽量で、染色と成形が簡単です。

その溶融粘度は低く、それは速く流れることができます。 凝固点が高く、射出成形が容易で、成形速度が速く、成形サイクルが短く、生産効率が高い。

ナイロン(PA)のデメリット

- 吸水率が低く、寸法安定性が低い。 壁の厚さが不均一であると、機械部品の歪みや変形が発生する可能性があります。 機械加工設備に対する高い要件。 強酸や強酸化剤に抵抗するのは簡単ではありません。 耐酸性材料としては使用できません。

- 低温耐性が悪い。

- 帯電防止性が悪い。

- 耐熱性が悪い。

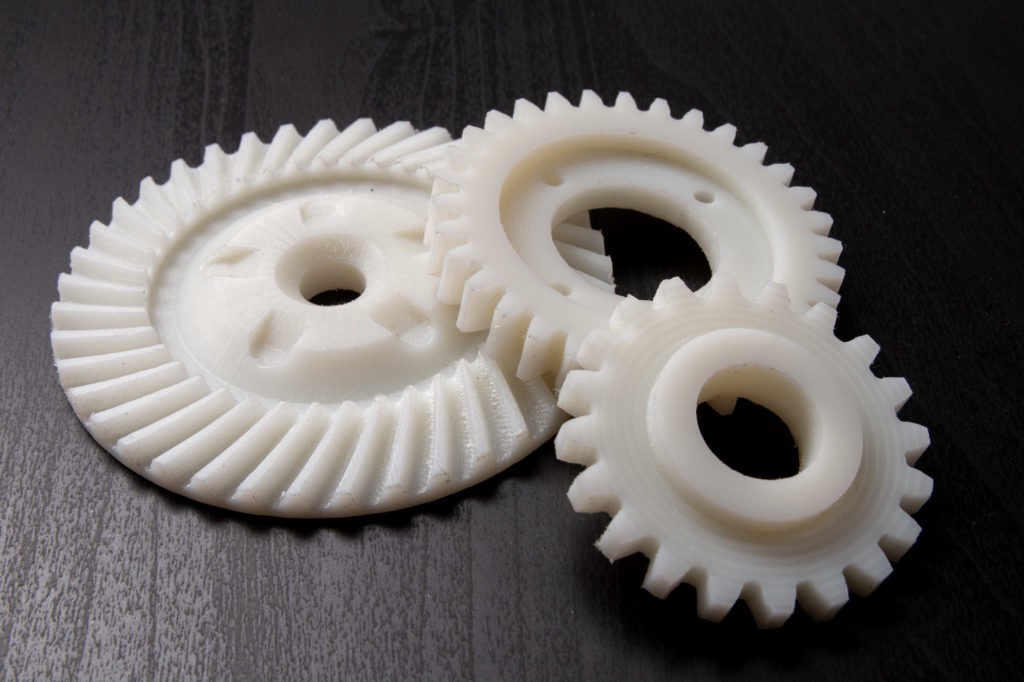

ナイロンの塗布

ナイロン素材はエンジニアリング熱可塑性プラスチックであり、加工が簡単で、さまざまな機械的最終部品として使用できます。 今日では、衣類、ゴムのような車のタイヤ補強材、ロープや糸、車両や機械の多くの射出成形部品など、さまざまな用途で広く使用されています。 ベアリング、ブッシング、ホイール、ローラーなど。