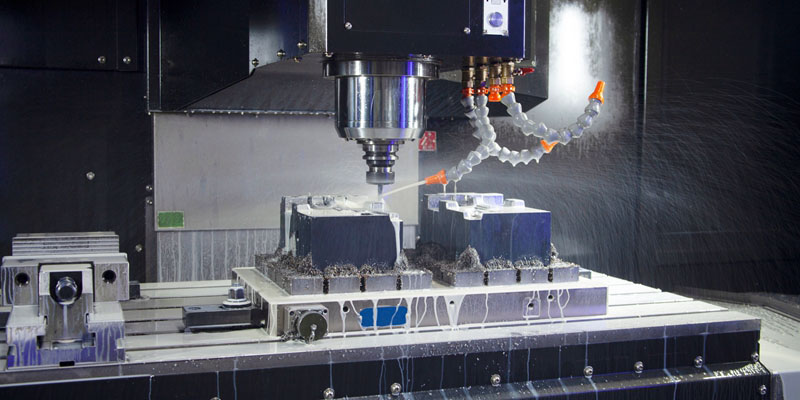

この記事では、切削方法のさまざまな特性とその選択に影響を与えるいくつかの要因を分析し、フライス盤プロセスにおける技術的手法と切削方法を比較し、適切なツールパスモードを選択する方法のリファレンスを提供します。

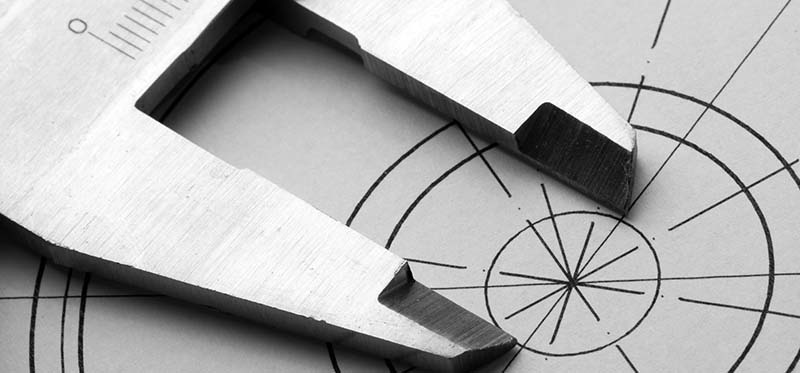

切削抵抗は、切削力の計算、工具、工作機械、工作機械の固定具の設計、および切削パラメータの定式化の重要な基盤です。

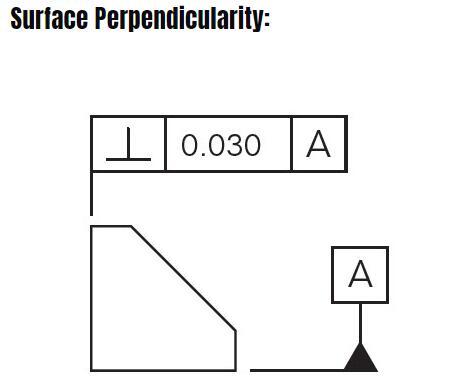

精度とは、部品が期待どおりに機能することを保証するために必要な精度です。 許容差は、適切な機能を実現するための任意のサイズの許容変動です。

CNCフライス盤の精度とは何ですか?また、この精度を提供するための機械加工工場の取り組みは何ですか? CNCフライス盤の精度の構成を注意深く検査することは、設計エンジニアが部品を製造する際に機械加工工場で最良の選択をするのに役立ちます。

業界について言及したとき、機械工場はカスタム機械加工部品のリストの一番上にありました。 それらは、単一の顧客が彼のためだけに単一の部品を処理できる場所です。

以下では、読者がニーズに適したプラスチックを判断するのに役立つ、最高の耐熱プラスチックとその特性のいくつかに焦点を当てます。

CNC加工では、バウンド、ヒット、オーバーカットなどの問題が頻繁に発生します。 この記事では、これらの一般的な問題の解決策について説明し、問題の発生をより適切に軽減できるように支援したいと考えています。

従来の標準化された機器は企業のニーズを満たすことができない可能性があるため、非標準的な機器が生まれます。

工具の半径方向の振れは、加工精度、表面粗さ、工具摩耗の不均一性、および多歯工具の切削プロセス特性に影響を与えます。

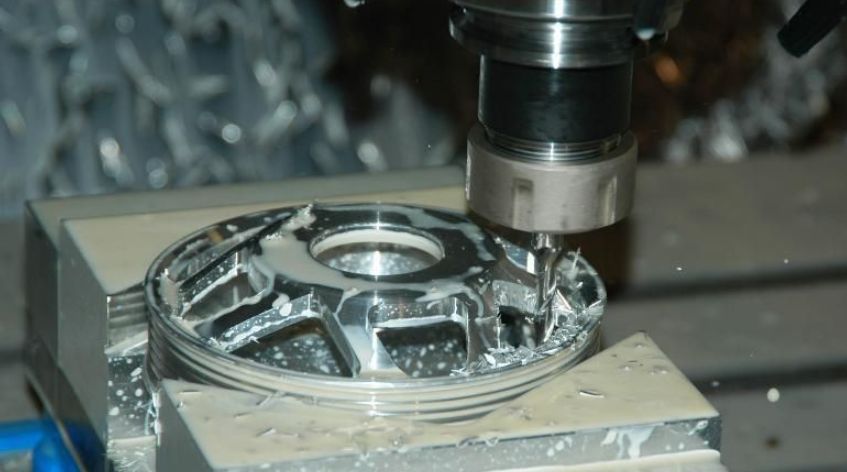

タングステン鋼のフライス盤は、タングステン鋼(硬合金、タングステンチタン合金としても知られています)で作られた工具です。 一般的に、CNCマシニングセンターやCNC彫刻機に主に使用されています。

CNC部品加工の過程で、電気めっきの表面処理技術の効果は何ですか? この記事では、金属メッキに焦点を当てます。

いわゆるバリは、主に、材料、特に延性または靭性がより優れた材料の塑性変形のために、処理された材料の処理エッジで生成される一種の余分な金属チップであり、特にバリが発生しやすい。

よくある間違いを回避することで、設計を改善し、実行時間を短縮し、最終的な製造コストを削減できる可能性があります。 製造に提出する前にこのリストに対して設計をチェックすることにより、多くの時間とコストを節約できます。

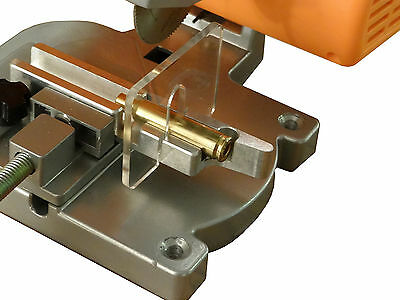

固定具の設計は、通常、部品の機械加工プロセスが定式化された後、特定のプロセスの特定の要件に従って実行されます。

アルミニウム合金CNC機械加工メーカーは、加工中のプロセススキルとアルミニウムCNC機械加工で注意を払う必要のある問題を要約しています。

CNC機械加工の前に、テストの標準は何ですか?

ロボット部品の基本的な製造方法はCNC機械加工です。

非常に多くの可能な機能を備えた、多くの異なるタイプのロボットが進化してきました。