フライス盤は、今日の金属製造業界で最も一般的に使用されているプロセスの1つです。 それは私達が毎日使用する最も一般的で重要な製品のいくつかを生産するために使用されます。 フライス盤とは、回転する切削工具を使用して、固定されたワークピースから材料を取り除くことです。 フライス盤の間、切削工具が回転している間、ワークピースは静止したままです。 回転する切削工具をワークに押し付けると、材料が除去されます。 (CNCフライス盤とは何ですか、すべてCNCフライス盤について)

すべてのフライス盤は同じ基本式に従いますが、フライス盤のタイプは異なります。 フライス盤の種類ごとに独自の特徴があります。 各タイプの機械には固有の欠点と利点があり、通常は垂直マシニングセンターと水平マシニングセンターに分けられます。 この記事では、横型フライス盤と縦型フライス盤の違いについて説明します。

垂直フライス盤とは何ですか?

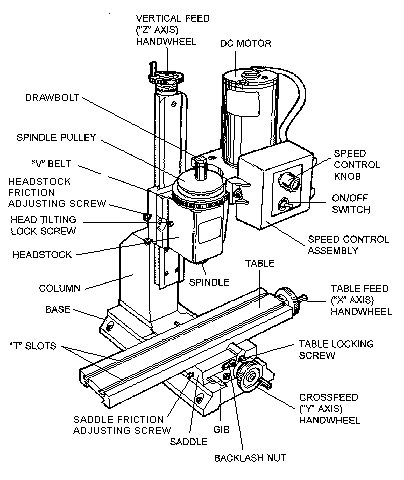

縦型フライス盤が最も一般的に使用されているタイプで、縦型のカッティングヘッドまたはスピンドルが切削工具を保持し、ワークピースに対して回転させます。 カッティングヘッドは垂直に固定されているため、他の機械部品は単一または複数の軸に沿って移動し、材料を正しい位置に移動して正しいフライス盤を作成します。 スピンドルが上下に動き、ワークピースを押すことで材料を取り除きます。

垂直ミルは、大きな金属板や皿型を使用する操作など、片面プロジェクトに最適です。 縦型フライス盤には、基本的にベッドフライス盤とタレットフライス盤の2種類があり、機能が異なり、独自の利点があります。

タレットフライス盤:

スピンドルと作業台は、軸に垂直および平行に移動できます。 材料の位置を2方向に操作できることを考えると、タレットフライス盤は非常に用途が広いです。 実際、ほとんどの製造工場は、複数のフライス盤操作を実行できるため、タレットフライス盤に投資しています。 タレットフライス盤の主な欠点は、回転ベッド上で大きなブロックを組み立てることが実用的でないことです。 ただし、これらの圧延機は、大きな部品の場合、2軸動作が困難になる可能性があるため、通常、小さな部品に関連するアイテムに限定されます。

ベッドミリング:

より大きな部品の場合、ほとんどの店舗はベッドミルに目を向けます。 一部のフライス盤では、ワークピースがベッドに沿って移動するときに、スピンドルを上下させたり、前後(x軸とy軸)に移動したりできます。 スピンドルの動きと作業台の水平方向の動きを組み合わせて、さまざまな深さや形状をフライス加工します。 タレットミルと比較して、このミルは大きくて重いワークピースを必要とするプロジェクトに非常に適しています。

垂直フライス盤–長所と短所

長所

人気:

縦型マシニングセンターは、業界全体のフライス盤の大部分を占めています。 それらのコストは一般に水平マシニングセンターよりも低く、賢明な投資になります。 これらのタイプの圧延機は非常に一般的であるため、ますます多くの熟練したオペレーターが業界全体でこれらの機械を使用する能力を備えています。

操作が簡単:

VMCの構造設計により、オペレーターはこれらのマシンを使用する際の視認性が向上します。 これにより、オペレーターはフライス盤プロセスで潜在的な問題を見つけて修正することが容易になります。 ユーザーフレンドリーなCNCコントロールにより、プログラミングが簡単になります。 これは、オペレーターがセットアップとプログラミングに費やす時間を減らし、最高の期待に応えながらプロジェクトの仕様を確実に満たすためにより多くの時間を費やすことができることを意味します。

生産上の利点:

VMCによって提供される可視性は、大きなプレートの製造に非常に適しています。 VMCは使いやすいため、必要な数が少ない複雑でないジョブに最適です。 高速フライス盤加工には、これらの機械が理想的なソリューションです。

コストを節約:

ケーシングが小さく、内部部品が複雑でないため、縦型ミルで完了する機械とプロジェクトのコストは、縦型ミルよりも低くなります。 通常、初期費用が低いということは、生産コストの節約を顧客に還元することを意味します。

シンプルさ:

縦型ミルは追加の固定具を必要とせず、操作とメンテナンスは比較的簡単です。 学習曲線が小さいほど、ダウンタイムは短くなります。

可用性:

縦型フライス盤が一般的であるため、後で必要な部品や修理のヘルプを簡単に見つけることができます。 この可用性は、フライス盤を見つけてすぐに使い始める必要がある場合に特に役立ちます。通常、フライス盤は入手が最も簡単だからです。

スペース:

横型フライス盤と比較して、縦型フライス盤は床面積が少なくて済みます。 小さな店のオーナーにとって、これはあなたがより多くの作業スペースを持っているか、他の機械を置くことを意味します。

低投資:

使いやすく、横型フライス盤のように初期投資が少ないため、縦型フライス盤は、フライス盤を初めて使用する方や、始めたばかりの企業に最適です。

短所

縦型フライス盤は、一般的に生産量の点で横型フライス盤と競合することはできません。 これらは、大規模でより複雑な処理操作の時間とコスト効率の点で最良の選択ではありません。

水平フライス盤と比較して、それらは通常、より低い馬力モーターを持ち、そのような速い出力速度を提供しません。

縦型機械の場合、重い材料は上下が難しい場合があるため、問題になる場合もあります。

水平フライス盤とは何ですか?

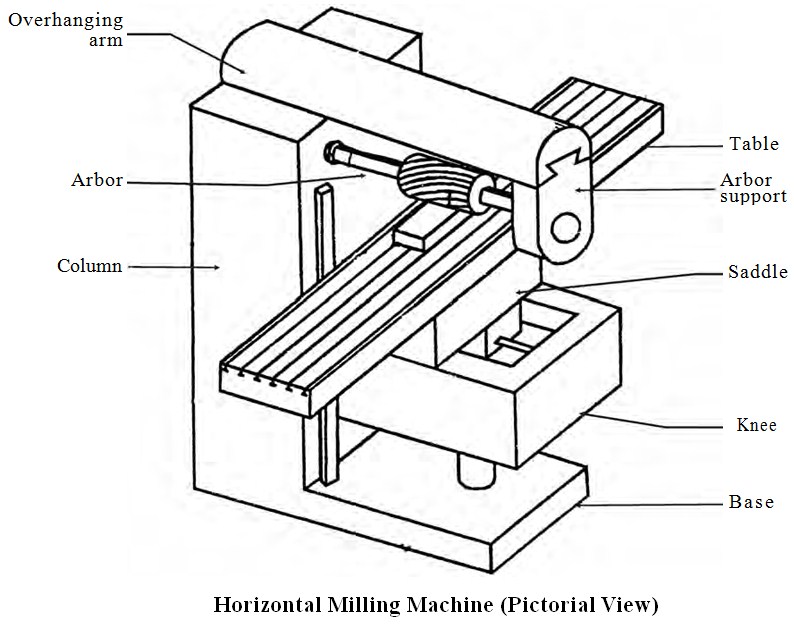

縦型フライス盤と比較して、横型フライス盤は固定スピンドルを使用していません。 代わりに、水平スピンドルに取り付けられた小さな丸鋸に似たカッティングヘッドを使用します。

横型フライス盤では、メインシャフトが地面と平行に走り、小さいながらも厚いカッティングヘッドを使用してアイテムを押し付け、材料を取り除きます。 横型フライス盤の構造上、さまざまな角度で複数のフライス盤を使用できます。 これは、材料の複雑な多面処理を実行できることを意味します。

また、横型フライス盤はベッド全体の広い範囲を移動できるため、1回の操作で長くて重い部品を処理できます。

水平フライス盤-長所と短所

長所

切りくず除去:

横型フライス盤の設定により、重力が切削工程で切りくずを引き抜くのに役立ちます。 それはより良い表面仕上げとより長い工具寿命をより助長します。

堅牢な構造:

水平圧延機は構造が重く、大量の生産を処理できます。 特定の使用圧力の下で、各機械部品の構造は耐用年数を延ばすことができます。 縦型ミルと比較して、この頑丈な構造は、機械の振動が少なく、たわみが少なく、より安定した動作をすることを意味します。

生産性:

4軸トゥームストーンと統合されたパレットチェンジャーのおかげで、これらのマシンは生産性を向上させます。 この機能は、複雑で大規模なワークロードに非常に適しています。 機械設計により、横型フライス盤は最大3つの個別の加工ツールを実行できます。 これは、製造コストと時間効率にとって理想的な選択肢です。

部品の複雑さ:

水平ミルは、より複雑なプロジェクトの最初の選択肢です。 これらのマシンは、垂直マシンよりも用途が広く、より多くの側面で動作できます。 それらはより重いアイテムにも適しており、1つの材料で1つまたは複数の溝を切ることが望ましい。 水平圧延機はまた、スロットを作成する傾向があります。 それらはより重い材料に適しています。

この機械は、さまざまな用途、特に溝へのより効果的な挿入のために、追加のカッターを提供することもできます。 一部の水平フライス盤では、水平面で厳密にフライス盤を使用する代わりに、ベッドを回転させて複数の角度でフライス盤を作成できます。

スピード:

高出力でターンアラウンドタイムの速い機械が必要な場合、横型フライス盤の切削速度は縦型フライス盤の切削速度よりも速く、一度に複数のフライス盤を切削することもできます。 この速度は精度をまったく低下させないため、詳細なプロジェクトや長期にわたるプロジェクトに強力なツールです。

容量:

横型フライス盤は縦型フライス盤よりも生産能力が高い。 大きくてかさばる、または重いオブジェクトを簡単に処理でき、より深いカットを実行できます。 また、複雑または多面的なプロジェクトを完了するのにも役立ちます。

耐久性:

横型フライス盤は、よりかさばる材料を処理できるため、耐久性があります。

短所

横型機械には利点がありますが、考えられる欠点の1つはコストです。 これらのコストは、縦型ミルの3〜4倍になる場合があります。

コンポーネントがブロックされ、プロジェクトの視線が設計によって制限されるため、水平フライス盤も監視が難しい場合があります。 また、サイズが大きいため、限られたワークスペースに配置するのが難しくなります。

考慮に値するもう1つの要素は、これらのフライス盤は垂直フライス盤ほど一般的ではないため、必要に応じて部品や熟練労働者を見つけることがより困難になる可能性があることです。

横型フライス盤は縦型フライス盤よりも多くのスペースを占有します。 床面積が限られているが、水平機械の速度と物理的能力が必要な場合は、外部の部品メーカーと協力することを検討してください。

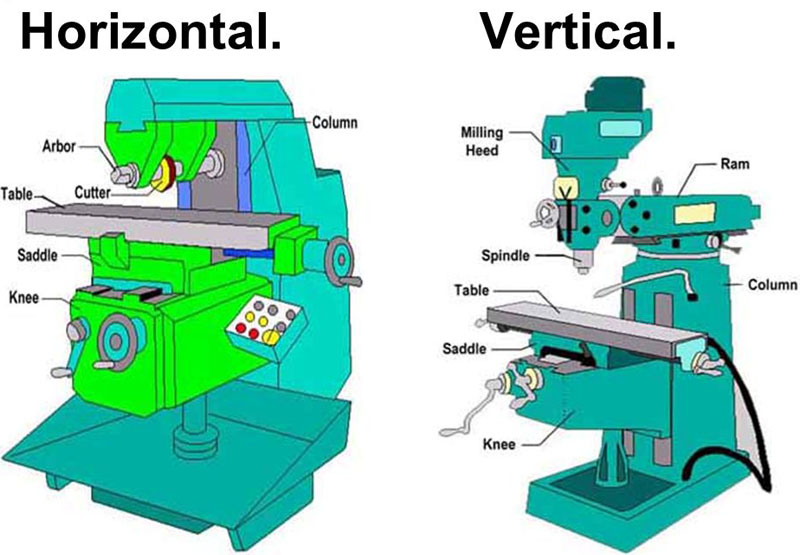

縦型フライス盤と横型フライス盤の違い

横型ミルと縦型ミルには多くの違いがあります。 これら2台のフライス盤の大きな違いはスピンドルの方向です。 垂直フライス盤は、垂直スピンドル方向を持っています。 水平フライス盤の場合、スピンドルは水平方向になります。

また、縦型フライス盤と比較して、横型フライス盤にはさまざまな切削工具があります。 垂直ミルには細い垂直切削工具がありますが、水平ミルには厚くて短い切削工具があります。 縦型フライス盤と比較して、横型フライス盤はより重く、より深い切削を行うことができます。

横型フライス盤は、縦型フライス盤よりも重くて深い切削が可能です。 その結果、製造会社はワークピースに溝やスリットを切るためにそれらを使用することがよくあります。 これにより、垂直フライス盤と水平フライス盤の違いをよりよく理解できるようになることを願っています。

垂直と水平のどちらかを選択する

ご存知のように、どちらのタイプのフライス盤にも利点があり、どちらを選択するかは、実行する必要のあるフライス盤のタイプに完全に依存します。 加工が必要な平面の数とワークピースの形状とサイズが、フライス盤が垂直フライス盤と水平フライス盤のどちらに適しているかを決定する主な要因です。

サイズ:大規模なプロジェクトや、重い物体やかさばる材料を含むプロジェクトを処理する場合は、水平フライス盤の方が適している場合があります。 これは、部品を複数の側面で切断する必要があるプロジェクトにも当てはまります。

形状:プロジェクトマテリアルの形状は、考慮すべき重要な要素です。 素材が大きすぎたり、形がおかしい場合は、最適な機械をお選びください。

時間:フライス盤を使用して、定期的で高速なターンアラウンドタイムを必要とする日常のタスクや長期プロジェクトを完了する場合は、水平フライス盤が理想的な選択肢です。 時間の緊急性が低いプロジェクトでは、使いやすく手頃な価格の縦型マシンが適しています。

予算:縦型フライス盤の初期投資は通常、横型フライス盤よりも少ないため、予算が厳しい企業に最適です。

ご覧のように、両方のマシンには特定の利点があるため、選択は、実行するフライス盤の種類に完全に依存します。 これについて決定を下すことができない場合は、業界の専門家に相談することをお勧めします。 関連する問題がある場合は、無料見積もりについてお問い合わせください。