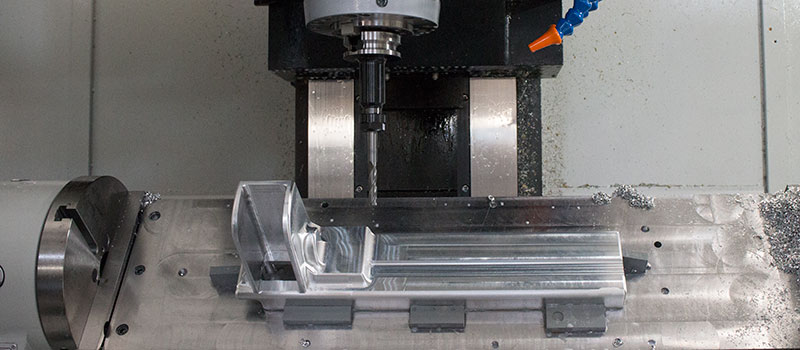

Для деталей, основным требованием к которым является точность, вопрос о том, как контролировать стабильность размеров, всегда представляет интерес для производителей металлообрабатывающих станков. Алюминиевые сплавы имеют значительно более высокие значения коэффициента теплового расширения по сравнению с другими широко используемыми металлами. Поэтому при различных операциях механической обработки, таких как тонкостенная обработка и ковка, возникают значительные проблемы с деформацией. В дополнение к деформации, вызванной внутренним напряжением и усилием резания заготовки из материала, проблема отвода тепла во время операции резания и усилие зажима во время обработки также могут вызвать деформацию. Поэтому крайне важно контролировать эти деформации и оптимизировать стабильность размеров алюминиевых деталей. Существует несколько стратегий для достижения лучшей стабильности размеров:

Устраните Внутреннее Напряжение Материала

Алюминиевая заготовка может содержать внутренние напряжения, которые могут вызвать деформацию во время механической обработки. Предварительная обработка материала с помощью процессов снятия напряжений, таких как отжиг или термостабилизация, может помочь свести к минимуму остаточные напряжения и улучшить стабильность размеров.

Распространенным методом устранения внутренних напряжений в алюминиевых деталях является естественное или искусственное старение и вибрационная обработка. Естественное старение относится к помещению заготовки в естественные условия, например, на открытом воздухе, таким образом, чтобы внутреннее напряжение в заготовке снималось естественным образом, тем самым устраняя или уменьшая остаточное напряжение. Искусственное старение — это искусственный метод, обычно представляющий собой обработку нагревом или замораживанием для устранения или уменьшения микронапряжений и остаточных напряжений при механической обработке в заготовке после закалки, чтобы предотвратить деформацию и растрескивание.

Усовершенствуйте Способ Зажима Заготовок

Надежная фиксация заготовки необходима для предотвращения вибрации и перемещения во время обработки. Хорошо сконструированные приспособления с достаточным усилием зажима и опорой могут повысить стабильность и точность, особенно для сложных или тонкостенных деталей.

Если для радиального зажима тонкостенной втулки, обработанной на станке с ЧПУ, используется самоцентрирующийся патрон с тремя зажимами или пружинный патрон, заготовка, несомненно, деформируется после освобождения после обработки. Поэтому следует использовать метод осевого торцевого сжатия с хорошей жесткостью. В соответствии с расположением внутреннего отверстия детали сделайте резьбовую оправку, чтобы найти внутреннее отверстие детали. Он должен быть вставлен во внутреннее отверстие детали. Торцевая поверхность и накладка плотно прижимаются, а гайка затягивается назад, чтобы предотвратить ослабление и деформацию при обработке внешнего круга и добиться точности обработки.

Для фрезерования тонкостенных алюминиевых деталей с низкой жесткостью для повышения точности обработки можно использовать следующие методы зажима: используйте вакуумные присоски для зажима заготовки, чтобы получить равномерно распределенное усилие зажима; другой метод заключается в заполнении заготовки жидкой средой для повышения жесткости заготовки. для уменьшения деформации заготовки при зажиме и резке. Например, на заготовку можно вылить расплавленную мочевину, содержащую от 3 до 6% нитрата калия. Для промывки готовых деталей можно использовать спирт или воду, чтобы полностью смыть жидкую среду.

Улучшите Режущую Способность Инструмента

Выберите подходящие режущие инструменты и параметры обработки, чтобы свести к минимуму тепловыделение и механическую нагрузку на обрабатываемую деталь. Использование острых, высококачественных режущих инструментов с надлежащим покрытием и геометрией может снизить износ инструмента и предотвратить неточности в размерах.

Правильный выбор параметров инструмента напрямую влияет на качество силы резания и теплоотдачу. Материал, геометрические параметры и конструкция инструмента оказывают важное влияние на производительность резания. Правильный выбор инструмента имеет решающее значение для повышения стабильности размеров при обработке.

Инструменты, используемые для обработки алюминиевых сплавов, должны быть надлежащим образом заточены. Это приводит к увеличению углов подачи и прокатки. Инструменты, используемые для финишной обработки, должны иметь большие углы наклона. Кроме того, больший угол наклона также полезен при обработке более мягких алюминиевых сплавов, поскольку больший угол наклона делает режущую кромку инструмента более острой. Меньший угол наклона режущей кромки полезен для черновой обработки, глубокой обработки и высокой скорости подачи. Углы наклона рейки варьируются от 0 до 40 градусов и никогда не должны быть отрицательными.

Размер рельефного угла всегда должен быть больше, поскольку это напрямую влияет на износ поверхности рельефного инструмента и качество обработки поверхности. Угол зазора зависит от скорости подачи и глубины резания. Если требуется грубая обработка и высокая скорость подачи, угол разгрузки должен быть меньше. Однако при прецизионной обработке алюминия с ЧПУ необходимо уменьшить упругую деформацию и обеспечить меньшее трение между инструментом и поверхностью заготовки, чтобы получить высокую чистоту поверхности. Для этого размер задних углов должен быть как можно больше.

Кроме того, угол зазора также важен для правильной работы инструмента. Если угол зазора слишком мал, тыльная сторона инструмента будет тереться о обрабатываемую деталь, что приведет к потере тепла. Чрезмерный угол зазора приведет к слишком глубокому проникновению инструмента в заготовку, что приведет к дребезжанию. Поэтому необходимо выбрать оптимальный угол зазора. В большинстве случаев оптимальный угол наклона составляет от 6 до 10 градусов.

Наконец, чтобы обеспечить плавное фрезерование и уменьшить усилие фрезерования, необходимое для нанесения, угол наклона спирали должен быть как можно большим.

Улучшите структуру инструмента

Уменьшение количества зубьев фрезы очень важно при обработке алюминия. Это объясняется тем, что алюминий обладает высокой пластичностью и поэтому подвергается большим деформациям в процессе обработки. Алюминиевая стружка является липкой и может помешать изготовлению деликатных деталей с требуемыми допусками. Увеличение расстояния между режущими кромками позволяет удалять более крупную стружку.

Шероховатость режущей кромки должна быть не более 0,4 мкм и обрабатываться с помощью соответствующих операций шлифования. Это позволит устранить все ненужные заусенцы, что в конечном итоге уменьшит тепловыделение и деформацию при резании.

Замена или модернизация режущих инструментов должна производиться в соответствии со стандартами. Поэтому, когда значение шероховатости поверхности превышает 0,2 мм, а температура резания превышает 100 градусов Цельсия, инструмент необходимо заменить или пополнить запас.

Используйте соответствующие Методы работы

Используйте программное обеспечение CAM для оптимизации траекторий движения инструмента и минимизации его зацепления, особенно в областях с высокой нагрузкой на обработку или сложной геометрией. Адаптивные стратегии обработки могут помочь равномерно распределить усилия резания и снизить риск деформации.

Используйте симметричные методы обработки с передней и задней сторон заготовки, чтобы избежать концентрированной обработки, которая не способствует рассеиванию тепла.

Используйте многоуровневые методы обработки для всех полостей заготовки, чтобы равномерно распределить нагрузку на детали и уменьшить деформацию.

Избегайте чрезмерных скоростей резания и подач, которые могут привести к выделению тепла и тепловому расширению заготовки. Оптимизируйте параметры обработки для достижения эффективного удаления материала при минимизации тепловыделения, особенно в критических областях, где точность размеров имеет первостепенное значение.

При обработке деталей с глубокими полостями сначала используется метод сверления, а затем фрезерования, чтобы избежать плохого удаления стружки, что может привести к перегреву деталей, а также к разрушению и поломке инструмента.

Правильное охлаждение и смазка помогают отводить тепло и уменьшать трение во время обработки, что позволяет свести к минимуму тепловое расширение и деформацию заготовки. Рассмотрите возможность использования системы подачи охлаждающей жидкости с достаточным расходом и концентрацией для поддержания стабильных условий обработки.

Разумно организовав технологию обработки, процесс высокоскоростной резки с ЧПУ, как правило, включает в себя: черновую обработку — полуобработку — очистку углов — чистовую обработку и другие процессы. Для деталей, к которым предъявляются высокие требования по точности, необходимо увеличить количество операций чистовой обработки и сохранить равномерный припуск на обработку.

Применяя эти стратегии, производители могут повысить стабильность размеров алюминиевых деталей, обрабатываемых с ЧПУ, обеспечивая более жесткие допуски, лучшую чистоту поверхности и общее повышение качества готовой продукции.