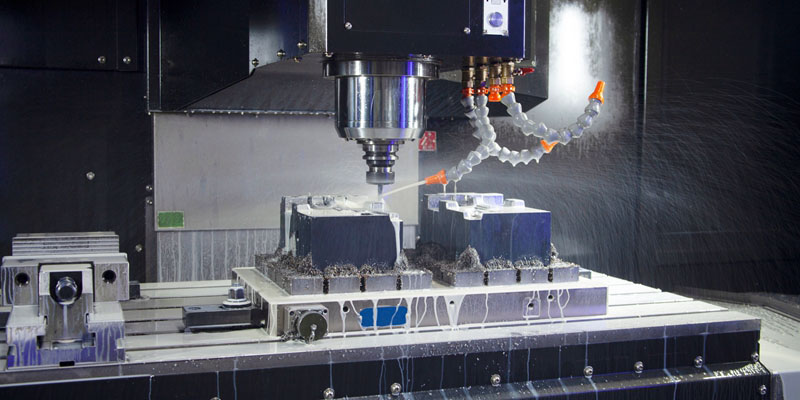

В производственном процессе механической обработки с ЧПУ обычно используются два метода — фрезерование и токарная обработка, которые в совокупности называются механической обработкой. Эти два метода обработки на токарных станках с ЧПУ далее делятся на две категории, известные как «черновая обработка» и «чистовая обработка».

После того, как заготовка проходит «черновую обработку» на станке с ЧПУ, она уже близка к желаемой форме и размерам. Однако на обработанной поверхности все еще остается достаточный припуск металла для чистовой обработки, что приводит к получению гладкой поверхности и точных размеров заготовки.

В процессе механической обработки с ЧПУ стальные прутки, поковки, отливки и аналогичные материалы часто требуют только одного этапа черновой обработки и одного этапа чистовой обработки для достижения требуемой формы и размеров. Тем не менее, для некоторых частей механических компонентов иногда может потребоваться более одного цикла черновой обработки. Для некоторых деталей оборудования, например, тех, к которым предъявляются более низкие требования к точности или требуется минимальное удаление металла, может потребоваться только один раунд финишной обработки.

Итак, в чем конкретно заключаются различия между черновой и чистовой обработкой?

Назначение механической обработки:

Грубая механическая обработка:

Черновая обработка — это начальный этап механической обработки, направленный на эффективное удаление излишков материала с заготовки для постепенного приближения к окончательной форме. Этот процесс обеспечивает быстрое удаление материала и часто используется для снижения рабочей нагрузки на последующих этапах механической обработки.

Финишная обработка:

Как следует из названия, чистовая обработка — это заключительный этап механической обработки. Она включает в себя удаление небольшого количества материала для достижения требуемого качества поверхности, точности размеров и точной геометрической формы в соответствии со спецификациями проекта.

Удаление материала:

Грубая механическая обработка:

При черновой обработке для быстрого удаления материала используются большая глубина резания и более высокая скорость подачи. Основное внимание уделяется эффективному удалению значительного количества материала, что может привести к повышению шероховатости поверхности.

Финишная обработка:

При чистовой обработке используется меньшая глубина резания и меньшая скорость подачи для достижения высококачественной гладкости поверхности. Этот этап направлен на устранение следов инструмента или дефектов, оставшихся после грубой обработки.

Гладкость поверхности:

Грубая механическая обработка:

Из-за быстрого удаления материала грубая обработка может привести к относительно шероховатой гладкости поверхности, потенциально оставляя следы от инструмента и возможные заусенцы.

Финишная обработка:

Финишная обработка обеспечивает гладкую отделку поверхности, сводя к минимуму следы от инструмента и повышая качество внешнего вида конечного изделия.

Выбор инструмента:

Грубая механическая обработка:

Для грубой обработки используются прочные инструменты, способные выдерживать значительные усилия при удалении материала. Срок службы инструмента на данном этапе может не иметь первостепенного значения.

Финишная обработка:

Для финишной обработки используются прецизионные инструменты с острыми режущими кромками, обеспечивающие точные размеры и превосходную гладкость поверхности.

Точность и допуск:

Грубая механическая обработка:

Основным направлением черновой обработки является быстрое удаление материала. Хотя учитывается точность размеров, достижение строгих допусков может и не быть основной целью.

Финишная обработка:

Чистовая обработка является важнейшим этапом в достижении строгих допусков и точных размеров в соответствии с проектными спецификациями.

Таким образом, черновая и чистовая обработка являются важнейшими этапами процесса обработки с ЧПУ. Черновая обработка эффективно удаляет излишки материала, в то время как чистовая обработка обеспечивает точные размеры, допуски и высококачественную гладкость поверхности.

Независимо от того, идет ли речь о черновой или чистовой обработке, мастерам с ЧПУ необходимо следовать заранее определенным процессам, чтобы настроить этапы для обоих этапов. Они настраивают станки с учетом таких факторов, как размер и форма заготовки, тип материала, тип инструмента и характер требуемой резки. После этого они настраивают станок на правильную скорость и подачу, а также настраивают инструмент для достижения требуемой глубины резания. Сочетание этих двух методов эффективно способствует получению высокоточных компонентов с желаемыми характеристиками.