В области прецизионной механической обработки обеспечение перпендикулярности резьбовых отверстий является важнейшим аспектом, который непосредственно влияет на функциональность и надежность конечного изделия. Достижение такой точности требует внимания к деталям, соблюдения лучших практик и использования передовых технологий обработки. Вот подробное руководство о том, как обеспечить перпендикулярность резьбовых отверстий во время механической обработки:

Тщательное планирование и дизайн:

Основа для достижения перпендикулярности закладывается на этапе планирования и проектирования. Инженеры и проектировщики должны тщательно учитывать функциональные требования к резьбовым отверстиям и проектировать их с учетом перпендикулярности. Машинисты должны быть проинформированы о надлежащих допусках и четких технических требованиях, чтобы обеспечить соответствие желаемому результату.

Передовые технологии обработки с ЧПУ:

Обработка с числовым программным управлением (ЧПУ) произвела революцию в прецизионном производстве. Использование передовых станков с ЧПУ обеспечивает высокую точность и повторяемость обработки резьбовых отверстий. Станки с ЧПУ можно запрограммировать таким образом, чтобы точно контролировать глубину, диаметр и угол отверстия, гарантируя, что оно соответствует требованиям перпендикулярности.

Поддерживайте стабильные условия обработки, чтобы свести к минимуму вибрацию. Любая ненужная вибрация может привести к неточной геометрии резьбы и ее вертикальности.

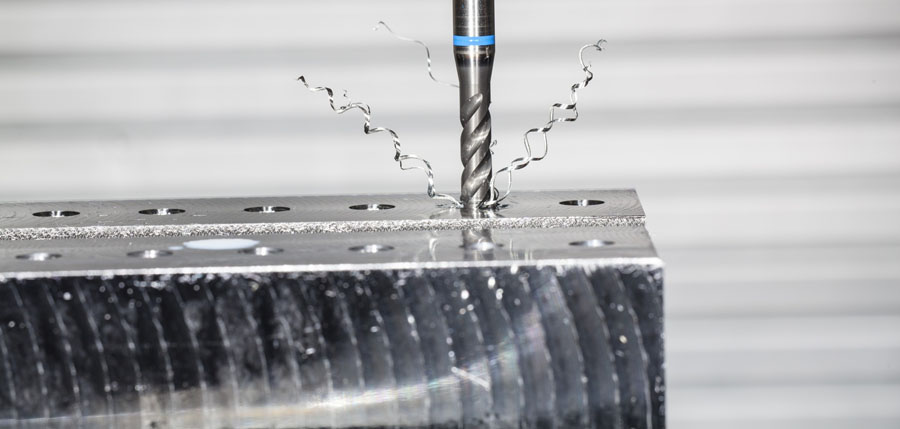

Выбор прецизионного инструмента:

Выбор правильных инструментов имеет первостепенное значение для достижения перпендикулярности. Инструмент должен иметь правильную геометрическую форму для создания точной резьбы и быть острым, чтобы свести к минимуму любые отклонения.

Высококачественные режущие инструменты, предназначенные для прецизионной обработки, такие как твердосплавные концевые фрезы и метчики, способствуют получению точных и перпендикулярных резьбовых отверстий. Регулярное техническое обслуживание и замена инструмента необходимы для обеспечения оптимальной производительности.

Правильные методы проведения работ:

Эффективное удержание заготовки имеет решающее значение во время механической обработки, чтобы предотвратить любое нежелательное перемещение или вибрацию, которые могут повлиять на перпендикулярность резьбового отверстия. Машинисты должны использовать подходящие приспособления и методы зажима, чтобы надежно закрепить заготовку на месте, сводя к минимуму риск неточностей.

Регулярно проводите калибровку вашего технологического оборудования, чтобы обеспечить его точность. Это включает в себя проверку и регулировку уровня станка, центровки и вертикальности между шпинделем и верстаком.

Старайтесь свести к минимуму выступ инструмента из держателя, чтобы снизить риск отклонения. Более короткие настройки инструмента могут повысить жесткость и точность.

Регулярно проверяйте и обслуживайте свои режущие инструменты. Тупые или поврежденные инструменты могут привести к смещению и плохому качеству резьбы.

Управление охлаждающей жидкостью и смазкой:

Правильное охлаждение и смазка не только необходимы для долговечности инструмента, но и играют важную роль в достижении точности обработки. Чрезмерное нагревание может привести к тепловому расширению, влияющему на размеры и перпендикулярность резьбового отверстия. Машинисты должны использовать охлаждающую жидкость и смазочные материалы в соответствии с рекомендациями для конкретного обрабатываемого материала.

Инспекция в процессе производства и контроль качества:

Внедрение контроля в процессе обработки — это упреждающий подход к обеспечению того, чтобы резьбовые отверстия сохраняли свою перпендикулярность на протяжении всего процесса обработки. Машинисты должны использовать прецизионные измерительные инструменты, такие как микрометры и калибры, для регулярной проверки критических размеров. Это позволяет немедленно вносить коррективы при обнаружении каких-либо отклонений.

Проверка после механической обработки:

После завершения процесса механической обработки необходимо провести тщательный осмотр готового изделия. Машинисты должны использовать координатно-измерительные машины (CMMS) или другие прецизионные измерительные инструменты, чтобы убедиться, что резьбовые отверстия соответствуют указанным требованиям к перпендикулярности. Любые отклонения должны быть задокументированы и незамедлительно устранены.

Непрерывное обучение и повышение квалификации:

Мастерство машиниста играет решающую роль в достижении точности. Программы непрерывного обучения и повышения квалификации гарантируют, что машинисты хорошо разбираются в новейших методах и технологиях механической обработки, что способствует получению стабильных и точных результатов. Квалифицированные операторы могут вносить коррективы в режиме реального времени, чтобы свести к минимуму ошибки во время обработки.

В заключение отметим, что обеспечение перпендикулярности резьбовых отверстий во время механической обработки — это многогранный процесс, требующий сочетания тщательного планирования, передовых технологий обработки и квалифицированного мастерства. Внедряя эти передовые методы в рабочий процесс механической обработки, производители могут стабильно выпускать высококачественные изделия с резьбовыми отверстиями, отвечающими самым строгим стандартам перпендикулярности.