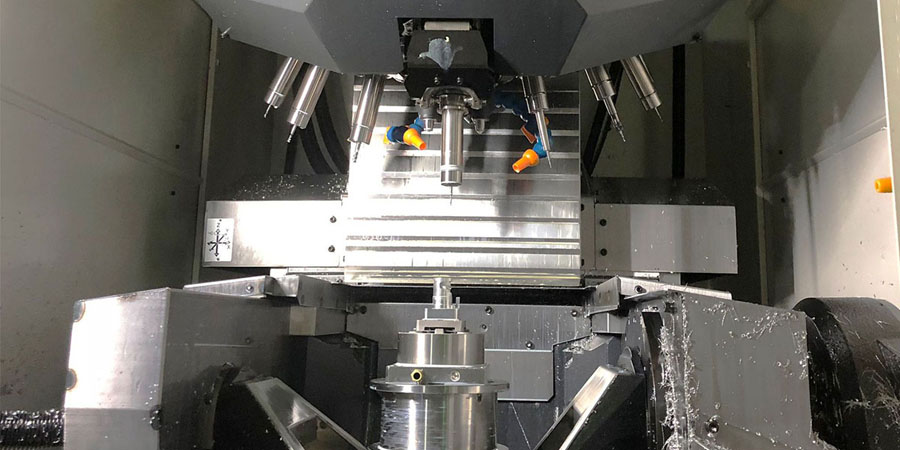

Механическая обработка с ЧПУ относится к использованию компьютерного программирования и электромеханического оборудования для автоматической обработки металлических деталей (и неметаллических) по мере необходимости. Станки с ЧПУ выполняют все операции с заготовкой в соответствии с программой и предоставляют нам конечный продукт.

Несмотря на то, что обработка с ЧПУ сервис очень точна по размерам изделия, она не идеальна. Различные факторы, начиная от материала детали и заканчивая используемым процессом механической обработки, могут приводить к различиям. Поэтому инженеры назначают допуски на механическую обработку деталей в процессе проектирования.

Что такое допуск на механическую обработку?

Допуск на механическую обработку, также известный как точность размеров, — это допустимое отклонение размера детали.

Это выражается в виде максимального и минимального предельного размера детали. Если размер детали находится в пределах этих пределов, считается, что деталь находится в пределах допустимого диапазона. Однако, если размер деталей превышает эти пределы, эти детали выходят за допустимый диапазон допусков и считаются непригодными для использования.

Допуск на механическую обработку обычно начинается с символа ±. Например, предположим, что для детали высотой 2,0 дюйма (50,8 мм) требуется диапазон допусков ± 0,005 дюйма (0,127 мм). Переменная высота конечной детали должна составлять от 2,005 дюйма (50,927 мм) до 1,905 дюйма (48,387 мм), чтобы она прошла проверку качества.

Допуск также может быть выражен в любом десятичном знаке. Чем больше знаков после запятой включено, тем жестче допуск. Эти различные типы допусков выражаются следующим образом:

Сохранить один десятичный знак, выраженный как (. x), (например, ± 0,2 «)

Два знака после запятой, выраженные как (. 0x), (например, ± 0,01 «)

Три знака после запятой, выраженные как (. 00x), (например, ± 0,005 «)

Четыре знака после запятой, выраженные как (. 000x), (например, ± 0,0005 «)

Каковы стандартные допуски на механическую обработку?

По-настоящему стандартного допуска на механическую обработку не существует, главным образом потому, что для различных применений требуются разные допуски. Однако некоторые производители и отраслевые организации установили стандартные допуски, которые они используют или рекомендуют для определенных деталей и материалов. Это особенно верно в военной и аэрокосмической промышленности.

Как правило, заказчик предоставляет допуски по своему проекту в механическую мастерскую. Некоторые механические мастерские требуют от клиентов предоставления допусков, но если этого не происходит, другие механические мастерские работают в соответствии с общим списком допусков. Например, в SANS наш стандартный производственный допуск составляет ± 0,004 дюйма (0,1 мм).

На что следует обращать внимание при выборе допусков?

При определении допуска необходимо учитывать множество факторов. К ним относятся:

Материалы:

Материалы ведут себя по-разному под давлением. Некоторые материалы проще в использовании, чем другие. Эти характеристики материала необходимо учитывать при определении допусков. Например, следующие общие черты

Стойкость к истиранию:

Некоторые очень износостойкие материалы могут быть очень твердыми во время обработки. Из-за абразивности материалов эти материалы будут изнашивать режущий станок, что повлияет на допуск конструкции.

Твердость и жесткость:

мягкие и гибкие материалы обычно сложнее обрабатывать с заданным допуском, поскольку они могут изменять размер. Поэтому могут потребоваться дополнительные меры для резки материала в соответствии с допуском.

Термическая стабильность:

Некоторые неметаллические материалы, особенно пластмассы, легко деформируются при нагревании. Это ограничивает допустимые типы процессов механической обработки и влияет на допуск деталей.

Тип обработки:

Используемый метод обработки существенно повлияет на возможный допуск готовых деталей, поскольку некоторые процессы более точны, чем другие. Например, сверление может быть более точным, чем точение или фрезерование. Кроме того, станки с ЧПУ с разным количеством осей также могут иметь разные базовые допуски.

Допуск станка с ЧПУ определяет тип деталей, которые он может обрабатывать. В некоторых случаях необходимо выполнить дополнительные операции с деталями для достижения строгих допусков. Различные процессы механической обработки также приводят к различной шероховатости поверхности или ее особенностям. Если вы хотите, чтобы деталь обладала мелкими или сверхтонкими характеристиками обработки, возможно, потребуется выполнить несколько различных процессов обработки.

Нанесение гальванических покрытий и Финишная обработка:

При определении размеров и допусков деталей необходимо учитывать любой процесс нанесения гальванических покрытий или финишной обработки. Хотя при нанесении гальванических покрытий и финишной обработке на поверхность детали добавляется небольшое количество материалов, эти небольшие количества материалов все равно изменят размер конечного изделия, поэтому их следует учитывать перед изготовлением.

Уровень допуска влияет на контроль готовой продукции

Чем жестче допуск, тем сложнее и трудоемче их проверка. Детали со строгими допусками требуют специальных измерительных инструментов и методов тестирования, что увеличивает производственные затраты

Стоимость:

Допуск должен быть точным, но он не должен быть более строгим, чем необходимо, поскольку затраты на достижение более строгого допуска выше. Если в вашей детали будет использоваться трехзначный десятичный допуск, не устанавливайте его на четырехзначный десятичный допуск.

Меньший допуск означает строгий допуск, а это значит, что деталь требует более высокой точности. Напротив, широкий диапазон допусков означает, что требуемая точность детали невысока. Меньшие допуски приведут к более высоким затратам, поскольку вам потребуется больше настроек, более длительное время цикла и дополнительные специальные инструменты.

Также важно не забывать тщательно проверять допуск. В старой спецификации детали, которую вы хотите повторно использовать, могут использоваться ненужные строгие допуски или допуски могут быть неправильно расшифрованы. Даже новые спецификации деталей могут содержать ошибки. Потратив еще несколько минут на тщательное изучение существующих допусков для новых и старых проектов, можно избежать будущих затрат на реструктуризацию.

Принимая во внимание эти факторы и правильно используя допуски, инженеры могут быть уверены, что их детали будут установлены правильно после завершения производственного процесса.

Почему важны допуски на механическую обработку?

Все изготовленные детали имеют определенные внутренние отличия. Допуск контролирует эти изменения, чтобы обеспечить лучшую консистенцию и оптимальную производительность детали. Ниже приведены причины, по которым важны допуски.

1. Допуск определяет спецификацию детали

Когда вы передаете услуги по обработке с ЧПУ на аутсорсинг, если вы четко не сообщите производителю технические требования к деталям, вы можете в конечном итоге получить непригодные для использования детали. Однако предположим, что вы явно сообщаете производителю, что вам нужна деталь диаметром 3 дюйма с допуском 0,2 дюйма. В этом случае они знают, что вы можете принимать детали диаметром 2,9 дюйма. Допуски указывают производителям на точность деталей и на то, что они должны сделать для достижения этих допусков.

2. Допуск улучшает подгонку и функционирование деталей

Когда деталь должна взаимодействовать с другими деталями, допуск имеет решающее значение. Чтобы гарантировать совместимость деталей с другими компонентами, вы должны точно указать свои допуски.

Кроме того, некоторые характеристики компонента имеют решающее значение для его функционирования. Для светильников с высокими требованиями к расположению и размерам любое изменение, выходящее за пределы допустимого диапазона, может привести к их дефекту и непригодности для использования.

3. Допуск улучшает конечный внешний вид продукта

Допуск также важен для улучшения конечного внешнего вида продукта. Например, предположим, что две детали должны располагаться заподлицо друг с другом без явных зазоров. В этом случае для двух деталей должны быть заранее определены строгие допуски.

Многие производители отказываются приступать к изготовлению деталей до тех пор, пока инженеры не определят все характеристики с допусками. Причина этого заключается в том, что у производителя нет системы отсчета, позволяющей понять, как деталь будет взаимодействовать с другими деталями. Из-за недостатка информации производитель не знает о важности конкретных размеров для окончательного дизайна.

4. Толерантность имеет решающее значение для контроля затрат

Вообще говоря, чем жестче допуск, тем выше стоимость. Детали с более жесткими допусками требуют дополнительных процессов, таких как шлифовка или суперфиниширование. Деталь может быть выполнена только с использованием базовой технологии обработки, чтобы получить меньший допуск.

Поэтому определение допусков становится особенно важным при производстве. С одной стороны, для деталей, требующих строгого допуска, вы можете обеспечить соблюдение допуска в первый раз и избежать чрезмерных затрат. С другой стороны, для деталей, которые могут допускать меньшие допуски, определение допусков позволяет вам не платить за чрезвычайно высокую точность.

Вывод

При проектировании и производстве допуск относится к допустимому диапазону изменения размера детали. Допуск очень важен при обработке с ЧПУ. С одной стороны, допуск определяет спецификацию деталей, тем самым сводя к минимуму затраты и сокращая время выполнения работ. С другой стороны, допуск может обеспечить более высокую согласованность и надлежащую работу деталей.