Токарная обработка с ЧПУ играет жизненно важную роль в современном производстве, обеспечивая высокоточное изготовление цилиндрических и конических деталей. Поскольку производители сталкиваются с растущим давлением, требующим снижения затрат при сохранении качества, понимание факторов затрат, связанных с токарной обработкой с ЧПУ, становится необходимым. В этой статье мы рассмотрим основные факторы, влияющие на стоимость токарной обработки с ЧПУ, и обсудим стратегии оптимизации производственных затрат.

Вступление

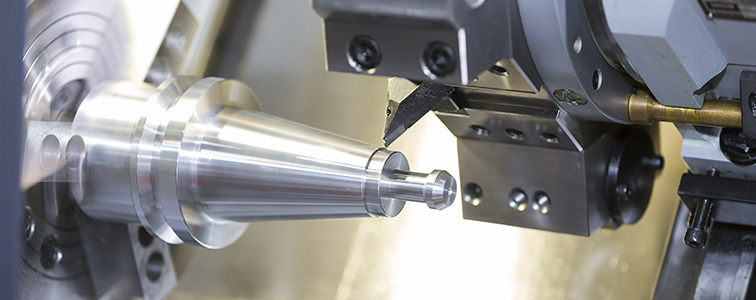

Токарная обработка с ЧПУ — это процесс субтрактивной обработки, при котором заготовка вращается, а режущий инструмент удаляет материал для создания точных деталей. Производители используют токарную обработку с ЧПУ для деталей, используемых в таких отраслях, как аэрокосмическая, автомобильная, медицинская и электронная промышленность. Несмотря на преимущества в точности и повторяемости, стоимость токарной обработки с ЧПУ может значительно варьироваться в зависимости от нескольких факторов. Четкое понимание этих факторов позволяет производителям принимать обоснованные решения, оптимизировать процессы и, в конечном счете, снижать производственные затраты.

Ключевые факторы стоимости токарной обработки с ЧПУ

1. Затраты на оборудование и станки

Инвестиции в токарные станки с ЧПУ часто являются одними из самых крупных капитальных затрат. Высококачественные токарные станки с ЧПУ, оснащенные расширенными функциями, имеют более высокую цену. Производители должны учитывать не только первоначальные затраты на покупку, но и амортизацию, которая влияет на общую стоимость детали. Кроме того, стоимость модернизации оборудования и интеграции с системами автоматизации влияет на долгосрочные расходы.

2. Расходы на оснастку

Режущие инструменты играют важнейшую роль в токарной обработке с ЧПУ, поскольку они напрямую влияют на качество деталей и скорость производства. Цена на инструменты зависит от материала, покрытия и долговечности. Производители используют различные режущие инструменты, такие как пластины, сверла и расточки, и должны часто заменять их для поддержания точности. Оптимизация срока службы инструмента за счет правильного выбора, технического обслуживания и использования может снизить общие затраты на оснастку.

3. Материальные затраты

Выбор материала напрямую влияет на стоимость токарной обработки с ЧПУ. Производители работают с металлами, пластмассами и композитными материалами, каждый из которых имеет свою цену. Качество и доступность сырья также влияют на стоимость. Оптимизация использования материалов за счет сокращения отходов при обработке и улучшения планирования процесса помогает производителям контролировать затраты на материалы при соблюдении требований к дизайну.

4. Затраты на рабочую силу

Квалифицированные операторы и программисты вносят значительный вклад в токарные работы с ЧПУ. Затраты на оплату труда включают заработную плату, обучение и время, затрачиваемое на программирование, настройку станка и эксплуатацию. Несмотря на то, что станки с ЧПУ автоматизируют многие процессы, опытный персонал по-прежнему необходим для оптимизации программ, устранения неполадок и технического обслуживания оборудования. Инвестиции в программы обучения и внедрение удобного программного обеспечения могут повысить производительность и снизить затраты на рабочую силу.

5. Время настройки и программирования

Время, затрачиваемое на настройку и программирование, напрямую влияет на производственные затраты. При каждом переключении между различными конструкциями деталей или партиями требуется повторная калибровка станка и корректировка траектории движения инструмента. Эффективное планирование и использование стандартизированных процедур позволяют сократить время настройки. Производители, инвестирующие в современное программное обеспечение CAD/CAM, получают выгоду от оптимизированных программ, которые сокращают время цикла и повышают общую эффективность производства.

6. Техническое обслуживание и время простоя

Регулярное техническое обслуживание и непредвиденные простои значительно снижают затраты на токарную обработку с ЧПУ. Профилактическое обслуживание обеспечивает максимальную эффективность работы станков и сводит к минимуму непредвиденные сбои. Производители должны согласовывать графики технического обслуживания с производственными потребностями, чтобы снизить риск дорогостоящих перерывов в работе. Кроме того, инвестиции в системы мониторинга в режиме реального времени помогают выявлять проблемы на ранней стадии, позволяя своевременно принимать меры, предотвращающие длительные простои.

7. Потребление энергии

Токарные станки с ЧПУ потребляют значительное количество энергии в процессе эксплуатации. Затраты на электроэнергию могут возрасти, особенно на крупных производственных предприятиях. Энергоэффективные станки в сочетании с оптимизированными стратегиями обработки, которые сокращают время цикла, способствуют снижению общих затрат на электроэнергию. Производители также могут использовать возобновляемые источники энергии или системы энергоменеджмента для дальнейшего снижения расходов.

8. Контроль качества и нормы брака

Меры контроля качества, включая инспекции и испытания, увеличивают производственные затраты. Высокий уровень брака, возникающий из-за ошибок при обработке или несоответствия материалов, приводит к увеличению затрат из-за потери сырья и необходимости доработки. Внедрение надежных методов контроля качества и интеграция систем мониторинга в процессе производства помогают поддерживать стабильное качество. Сокращение брака и переделок повышает общую экономическую эффективность и удовлетворенность клиентов.

9. Объем производства и экономия за счет масштаба

Количество производимых деталей напрямую влияет на себестоимость единицы продукции. При высоких объемах производства производители выигрывают от эффекта масштаба. Увеличение объема производства снижает влияние постоянных затрат, таких как износ оборудования и время наладки, на каждую отдельную деталь. Производители могут снизить затраты на одну деталь за счет оптимизации размеров партий и графика производства.

Стратегии оптимизации затрат на токарную обработку с ЧПУ

Оптимизация процесса

Производителям следует постоянно анализировать свои процессы обработки для выявления недостатков. Использование передового программного обеспечения для моделирования позволяет инженерам моделировать операции обработки, оптимизировать траектории движения инструмента и прогнозировать продолжительность цикла. Оптимизированные процессы сокращают количество отходов, энергопотребление и время наладки.

Эффективное управление инструментами

Внедрение проактивной системы управления инструментом помогает увеличить срок его службы. Мониторинг износа инструмента, планирование своевременной замены и использование высокопроизводительных режущих инструментов способствуют экономии средств. Производители также могут изучить возможность использования современных покрытий и материалов для продления срока службы инструмента и поддержания его качества.

Автоматизация и цифровая интеграция

Автоматизация повышает эффективность токарной обработки с ЧПУ. Интеграция робототехники для обработки материалов, автоматизированной смены инструмента и современных контроллеров с ЧПУ сокращает количество человеческих ошибок и затраты на рабочую силу. Цифровая интеграция, включая мониторинг в режиме реального времени и системы прогнозирования технического обслуживания, помогает производителям решать проблемы до их возникновения, тем самым сокращая время простоя и затраты на техническое обслуживание.

Практика бережливого производства

Внедрение принципов бережливого производства, таких как производство точно в срок и постоянное совершенствование, позволяет производителям оптимизировать рабочие процессы и сократить количество отходов. Стратегии бережливого производства направлены на устранение видов деятельности, не приносящих добавленной стоимости, оптимизацию материальных потоков и повышение общей эффективности процессов, что в конечном итоге снижает производственные затраты.

Инвестиции в обучение рабочей силы

Квалифицированная рабочая сила остается ключевым активом при выполнении токарных работ с ЧПУ. Инвестиции в обучение и непрерывную переподготовку повышают квалификацию операторов, улучшают программирование станков и пропагандируют лучшие практики. Хорошо обученная команда может оптимизировать использование станка, сократить время наладки и повысить общую экономическую эффективность.

Вывод

Понимание факторов затрат при токарной обработке с ЧПУ и управление ими играют решающую роль в поддержании конкурентоспособности современного производства. Инвестиции в оборудование, оснастку, выбор материалов, трудозатраты, время наладки, техническое обслуживание, потребление энергии, контроль качества и объем производства — все это влияет на конечную стоимость детали. Производители, использующие оптимизацию процессов, эффективное управление инструментами, автоматизацию, методы бережливого производства и обучения персонала, могут значительно снизить производственные затраты при сохранении высокого качества. Устраняя эти факторы затрат и внедряя целенаправленные стратегии, компании могут добиться большей эффективности, снижения затрат и повышения рентабельности токарных работ с ЧПУ.