В современных условиях производства прецизионная обработка с ЧПУ стала незаменимой для создания компонентов с высокими допусками, используемых в таких важных отраслях, как аэрокосмическая, автомобильная, медицинская и электронная. В этих отраслях требуются детали с исключительной точностью, часто с допусками в несколько микрон, для обеспечения оптимальной производительности, надежности и безопасности. В этой статье рассказывается о том, что такое прецизионная обработка с ЧПУ, о методах, используемых для получения деталей с высокими допусками, и о ее преимуществах для современного производства.

Что такое прецизионная обработка с ЧПУ?

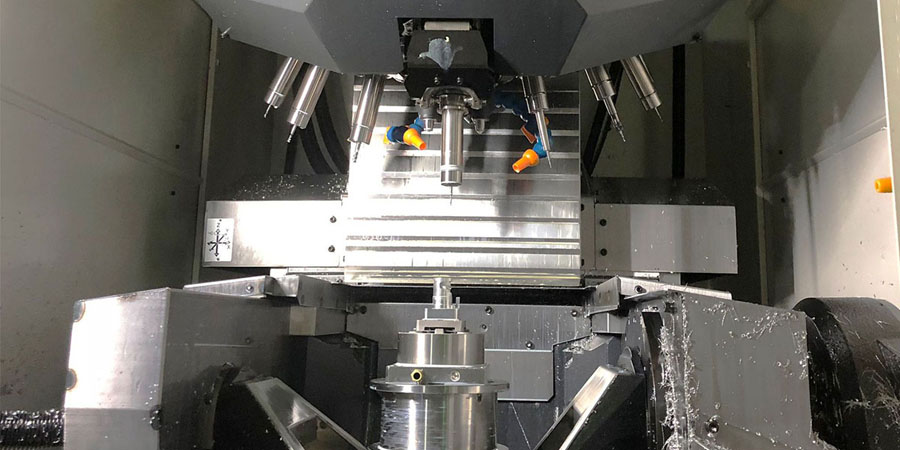

Прецизионная обработка с ЧПУ (числовым программным управлением) подразумевает использование современных станков, инструментов и программного обеспечения для изготовления деталей с предельно жесткими допусками по размерам. В отличие от традиционных методов обработки, обработка с ЧПУ основана на компьютерных программах для автоматизации процессов резки, фрезерования, сверления или токарной обработки. Такой уровень автоматизации исключает человеческие ошибки и обеспечивает стабильные результаты на всех этапах производства.

Высокий допуск определяется как допустимое отклонение от заданного размера. При прецизионной обработке обычно достигаются допуски до ±0,001 дюйма (±25 микрон) или даже более мелкие, в зависимости от материала, сложности конструкции и возможностей обработки.

Основные методы получения деталей с высокими допусками

Современные станки с ЧПУ

Современные станки с ЧПУ оснащены такими функциями, как многоосевое управление (до 5 или 6 осей), высокоскоростные шпиндели и передовые системы управления, которые позволяют выполнять сложные и точные резы. Многоосевые станки обеспечивают одновременное перемещение инструментов и заготовок, сокращая время наладки и обеспечивая превосходную точность при выполнении работ сложной геометрии.

Термическая стабильность и экологический контроль

Колебания температуры могут вызвать расширение или сжатие материала, что приводит к неточностям в размерах. В условиях прецизионной обработки для поддержания стабильных температур часто используются системы климат-контроля. Высококачественные станки с ЧПУ также предназначены для компенсации теплового воздействия во время операций обработки.

Выбор режущего инструмента

Высококачественные режущие инструменты, изготовленные из твердосплавных, керамических или алмазных материалов, обеспечивают длительный срок службы инструмента и снижают его износ. Для обеспечения стабильных характеристик резания необходимо тщательно шлифовать инструменты и ухаживать за ними. Инструменты с покрытием, например, TiAlN или DLC, минимизируют трение и нагрев во время обработки.

Удержание и фиксация рабочей поверхности

Надежные и жесткие системы крепления, такие как вакуумные зажимы, прецизионные тиски или специальные приспособления, необходимы для предотвращения перемещения или вибрации во время обработки. Усовершенствованное крепление также снижает необходимость в повторном зажиме, который может привести к ошибкам центровки.

Оптимизация траектории движения инструмента

Программно управляемые стратегии траектории движения инструмента, такие как высокоскоростная обработка и адаптивная очистка, снижают зацепление инструмента и более равномерно распределяют усилия резания. Это сводит к минимуму отклонение инструмента, обеспечивает более гладкую обработку и сохраняет точность размеров.

Измерение и контроль в процессе производства

Интегрированные системы зондирования позволяют станкам с ЧПУ измерять и проверять размеры в процессе обработки. Корректировки в режиме реального времени, основанные на обратной связи от этих датчиков, гарантируют, что детали остаются в пределах допуска на протяжении всего процесса.

Процессы после механической обработки

После обработки с ЧПУ можно использовать такие процессы, как шлифование, притирка и хонингование, для получения сверхтонких допусков и обработки поверхности. Эти методы особенно полезны для деталей, требующих зеркальной обработки или исключительной точности.

Материалы и области применения для прецизионной обработки с ЧПУ

Прецизионная обработка с ЧПУ совместима с широким спектром материалов, включая:

Металлы: алюминий, нержавеющая сталь, титан, латунь и инконель.

Пластмассы: PEEK, поликарбонат, акрил и Delrin.

Композиты: Полимеры, армированные углеродным волокном.

Приложения охватывают весь:

Аэрокосмическая промышленность: компоненты двигателей, конструктивные элементы и навигационные системы.

Медицина: Хирургические инструменты, имплантаты и диагностическое оборудование.

Автомобильная промышленность: системы трансмиссии, топливные форсунки и детали для прототипов.

Электроника: корпуса, разъемы и прецизионные датчики.

Преимущества прецизионной обработки с ЧПУ

Последовательность и повторяемость

Обработка с ЧПУ гарантирует, что каждая деталь, произведенная в партии, соответствует одному и тому же высокому допуску, независимо от сложности. Такая согласованность имеет решающее значение для отраслей, где производительность и безопасность имеют первостепенное значение.

Сокращение количества отходов

Точность обработки с ЧПУ сводит к минимуму потери материала, что делает его экономичным и экологически чистым выбором.

Более короткие сроки выполнения заказа

Автоматизация и многоосевое управление сокращают время изготовления даже сложных деталей. Это особенно ценно при создании прототипов и изготовлении на заказ.

Улучшенная отделка поверхности

Обработка с высоким допуском обеспечивает гладкую отделку, часто устраняя необходимость в дополнительной полировке или финишной обработке.

Повышенная производительность продукта

Детали с жесткими допусками более точно пригоняются друг к другу, что приводит к повышению функциональности и снижению износа собранных изделий.

Проблемы и пути их решения

Изготовление деталей с высокими допусками сопряжено с такими проблемами, как износ инструмента, термическая деформация и несоответствие материалов. Однако их можно решить с помощью:

Регулярная калибровка и техническое обслуживание станка.

Использование передовых режущих инструментов с более высокой прочностью.

Использование программного обеспечения для моделирования позволяет прогнозировать и устранять ошибки до начала производства.

Привлечение квалифицированных операторов и инженеров для контроля за процессом.

Вывод

Прецизионная обработка с ЧПУ произвела революцию в способах изготовления деталей с высокими допусками, обеспечив непревзойденную точность и эффективность. Поскольку отрасли продолжают требовать более компактных, легких и сложных деталей, важность прецизионной обработки с ЧПУ будет только расти. Используя передовые технологии, надежные процессы и экспертные знания, производители могут добиваться исключительных результатов, отвечающих даже самым строгим требованиям.

Будь то аэрокосмическая промышленность, медицинские приборы или автомобильные компоненты, прецизионная обработка с ЧПУ остается краеугольным камнем современного производства, стимулирующим инновации и позволяющим создавать продукты, которые формируют наш мир.