В современном производстве алюминиевый сплав 7075 широко используется в аэрокосмической промышленности, автомобилестроении, производстве электронных изделий и других областях благодаря превосходному соотношению прочности к весу, хорошей коррозионной стойкости и производительности обработки. Токарная обработка с ЧПУ является распространенным и эффективным методом обработки алюминиевого сплава 7075. Однако для достижения идеального эффекта обработки необходимо овладеть некоторыми практическими навыками.

Выбор инструментов

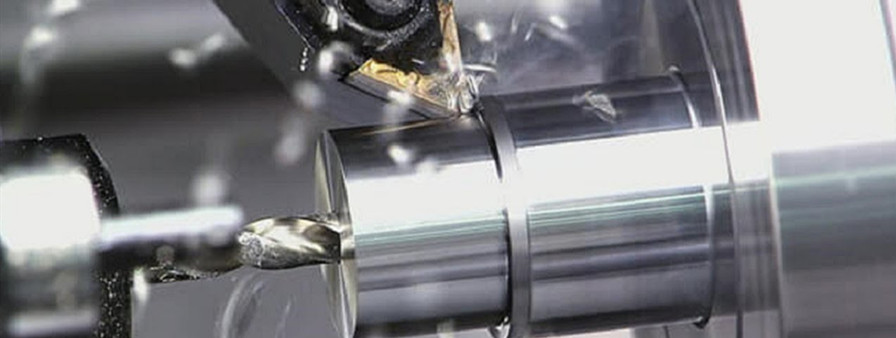

Производительность инструмента играет решающую роль в качестве и эффективности обработки деталей из алюминиевого сплава 7075. Благодаря мягкой текстуре и высокой вязкости алюминиевого сплава 7075 на поверхности инструмента легко образуются наросты, что влияет на точность обработки и шероховатость поверхности. Поэтому важно выбрать острый инструмент с антиадгезионными свойствами.

Твердосплавные инструменты обычно используются для токарной обработки из алюминиевого сплава 7075. Он обладает твердостью, высокой износостойкостью и хорошей твердостью при нагревании, а также позволяет сохранять остроту инструмента в условиях высокоскоростного резания. Специально для твердосплавных инструментов с покрытием, путем нанесения на поверхность инструмента одного или нескольких слоев специальных материалов, таких как TiN (нитрид титана), TiAlN (нитрид алюминия титана) и т.д., можно дополнительно повысить антиадгезионную стойкость инструмента и износостойкость, снизить усилие резания и образование наростов на кромке может быть уменьшено. Например, инструменты с покрытием TiAlN обладают отличной стойкостью к окислению при высоких температурах, могут значительно продлить срок службы инструмента и подходят для высокоскоростного и эффективного точения.

Для некоторых задач обработки с чрезвычайно высокими требованиями к качеству поверхности, таких как точение оптических деталей, наилучшим выбором являются инструменты из поликристаллического алмаза (PCD). Инструменты PCD обладают чрезвычайно высокой твердостью и износостойкостью, чрезвычайно острыми кромками и позволяют выполнять сверхточную обработку и получать чрезвычайно низкую шероховатость поверхности. Однако инструменты PCD стоят дороже и предъявляют более жесткие требования к точности и стабильности работы станков.

Оптимизация параметров резания

Разумные параметры резания являются важным фактором обеспечения качества обработки и повышения ее эффективности. При точении из алюминиевого сплава 7075 учитываются три основных параметра: скорость резания, скорость подачи и глубина резания.

Выбор скорости резания напрямую влияет на эффективность обработки и срок службы инструмента. Вообще говоря, скорость резания из алюминиевого сплава 7075 можно регулировать в зависимости от материала инструмента и диаметра обрабатываемой детали. Для твердосплавных инструментов скорость резания обычно составляет от 200 до 500 м/мин; при использовании PCD-инструментов скорость резания может достигать 1000 м/мин и более. Однако следует отметить, что слишком высокая скорость резания приведет к повышенному износу инструмента и даже чрезмерному нагреву резания, что приведет к деформации заготовки. Поэтому при реальной обработке следует проводить эксперименты в соответствии с конкретными условиями, чтобы найти наилучшую скорость резания.

Скорость подачи определяет расстояние, которое инструмент перемещает вдоль осевого направления заготовки в единицу времени. Если скорость подачи слишком велика, шероховатость обрабатываемой поверхности увеличится и может даже привести к поломке инструмента; если скорость подачи слишком мала, эффективность обработки снизится. При точении из алюминиевого сплава 7075 скорость подачи обычно можно регулировать в пределах 0,05-0,3 мм/об. При черновой обработке скорость подачи может быть соответствующим образом увеличена для повышения эффективности обработки; при тонкой механической обработке скорость подачи следует уменьшить, чтобы обеспечить качество обрабатываемой поверхности.

Глубина резания определяется глубиной погружения инструмента в заготовку при каждом резании. Во время черновой обработки можно выбрать большую глубину резания, чтобы сократить время обработки и повысить эффективность обработки, но при этом следует обращать внимание на мощность станка и несущую способность инструмента. Как правило, глубина резания при черновой обработке может составлять от 1 до 3 мм. При тонкой обработке глубину резания следует регулировать на уровне 0,1-0,5 мм, чтобы обеспечить точность обработки и качество поверхности.

Важность охлаждения и смазки

Охлаждение и смазка незаменимы в процессе токарной обработки с ЧПУ из алюминиевого сплава 7075. В процессе резки выделяется большое количество тепла. Если вовремя не отвести тепло, это приведет к увеличению износа инструмента, деформации заготовки и повлияет на точность обработки и качество поверхности. Охлаждающая смазка позволяет не только снизить температуру резания, но и уменьшить трение между инструментом и обрабатываемой деталью, улучшить качество обрабатываемой поверхности и продлить срок службы инструмента.

При выборе охлаждающей смазки следует руководствоваться требованиями к обработке и реальными условиями. Для токарной обработки из алюминиевого сплава 7075 чаще всего используется водорастворимая смазочно-охлаждающая жидкость. Она обладает хорошими охлаждающими свойствами, быстро отводит тепло от режущего инструмента, а также обладает определенными смазочными свойствами, которые снижают износ инструмента. При использовании водорастворимой смазочно-охлаждающей жидкости обращайте внимание на степень разбавления. Общий коэффициент разбавления составляет 5-15%, который можно регулировать в зависимости от условий обработки.

Кроме того, решающее значение имеет разумный метод охлаждения. Наиболее распространенными методами охлаждения являются внешнее и внутреннее охлаждение. Внешнее охлаждение заключается в распылении охлаждающей смазки непосредственно в зону резания через внешнюю форсунку. Этот метод прост в эксплуатации, но его охлаждающий эффект относительно ограничен. Внутреннее охлаждение заключается в прямой подаче охлаждающей смазки к режущей кромке через канал внутри инструмента, что позволяет более эффективно снизить температуру резания, уменьшить образование наростов на кромке и повысить качество обработки и срок службы инструмента. Если позволяют условия, предпочтительно внутреннее охлаждение.

Зажим и позиционирование заготовок

Зажим и позиционирование заготовок напрямую влияют на точность обработки. При точении алюминиевый сплав 7075, благодаря своей мягкой текстуре, легко деформируется в процессе зажима. Поэтому необходимо выбрать подходящий способ зажима и приспособление для крепления, чтобы обеспечить точное позиционирование заготовки и ее надежную фиксацию.

Для изготовления деталей вала обычно используются зажимные патроны с тремя и четырьмя зажимными патронами. Трехкулачковый патрон может автоматически центрироваться, а зажим выполняется удобно и быстро. Он подходит для обработки с высокими требованиями к концентричности. Однако для зажима некоторых деталей неправильной формы или эксцентричных деталей требуется зажимной патрон с четырьмя зажимными кулачками. При зажиме обращайте внимание на регулировку усилия зажима кулачков, чтобы избежать деформации заготовки из-за чрезмерного усилия зажима.

Для зажима дисковых деталей можно использовать оправки, планшайбы и другие приспособления. Оправка обеспечивает соосность заготовки, а планшайба подходит для зажима деталей сложной формы. В процессе зажима необходимо обеспечить плотное прилегание заготовки к креплению и точность позиционирования. При необходимости можно использовать дополнительные опоры для повышения жесткости заготовки и предотвращения деформации во время обработки.

Контроль и корректировка в процессе обработки

Во время токарной обработки с ЧПУ из алюминиевого сплава 7075 необходимо отслеживать процесс обработки в режиме реального времени, чтобы вовремя выявлять проблемы и вносить коррективы. Мониторинг в основном включает в себя износ инструмента, изменение силы резания и качество обрабатываемой поверхности.

О сроке службы инструмента можно судить по износу режущей кромки и задней поверхности инструмента. Когда износ инструмента достигает определенной степени, его следует своевременно заменять, чтобы избежать ухудшения качества обработки. В то же время изменение усилия резания может также отражать, является ли процесс обработки нормальным. Если усилие резания внезапно увеличивается, это может быть связано с серьезным износом инструмента, неправильными параметрами резания или дефектами материала заготовки. В это время машину следует остановить для проверки, чтобы выяснить причину и внести соответствующие коррективы.

Качество обрабатываемой поверхности является важным показателем эффективности обработки. В процессе обработки следует регулярно проверять обрабатываемую поверхность на наличие таких проблем, как допуски на шероховатость поверхности, царапины и следы ударов. При обнаружении проблем с качеством поверхности их следует проверить с точки зрения инструментов, параметров резания, охлаждения и смазки, зажима заготовки и т.д., чтобы выявить первопричину проблемы и устранить ее.

Короче говоря, при токарной обработке с ЧПУ из алюминиевого сплава 7075 необходимо всесторонне учитывать такие факторы, как выбор инструмента, оптимизация параметров резания, охлаждение и смазка, зажим и позиционирование заготовки, а также мониторинг процесса обработки. Овладевая этими практическими навыками и постоянно практикуясь и обобщая опыт реальной обработки, можно значительно повысить качество токарной обработки и производительность алюминиевого сплава 7075, чтобы соответствовать требованиям к высокоточной и высококачественной обработке деталей из алюминиевого сплава 7075 в различных отраслях промышленности.