В соответствии с потребностями производства в различных сферах жизни появилось множество специальных деталей и конструкций. Соответственно, для адаптации к характеристикам многих разновидностей деталей и небольших партий важность электроэрозионной обработки становится все более очевидной. Электроэрозионная технология занимает важное место в сфере производства. В течение долгого времени электроэрозионная обработка (EDM) была высокоточным решением, пользующимся большим спросом, и является эффективным средством для достижения точной обработки сложных материалов и деталей сложной конфигурации.

Поэтому в этой статье позвольте нам подробно узнать, что такое EDM, каков процесс его обработки и конкретные преимущества.

Что такое электроэрозионная обработка

Электроэрозионная обработка (EDM) — это производственный процесс, известный под многими другими названиями, включая искровую обработку, дуговую обработку, также называемую электроэрозионной обработкой проволокой, резку проволоки, электроэрозионную резку, обжиг проволоки, эрозию проволоки.

Электроэрозионная обработка (EDM) — это производственный процесс, известный под многими другими названиями, включая искровую обработку, дуговую обработку, также называемую электроэрозионной обработкой проволокой, резку проволоки, электроэрозионную резку, обжиг проволоки, эрозию проволоки.

Электроэрозионная обработка — это нетрадиционный метод, который не требует механического воздействия в процессе удаления, использует одну тонкую проволоку и использует тепло, выделяемое электрическими искрами, вместе с деионизированной водой для резки металла, режущая проволока не соприкасается с материалом и предотвращает появление ржавчины.

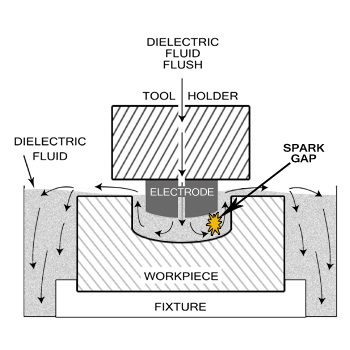

Ток разделяется между электродом и обрабатываемой деталью диэлектрической жидкостью, и ток проходит через электрод и обрабатываемую деталь. Если не подать достаточное напряжение, чтобы сделать его электрическим проводником, диэлектрическая жидкость будет действовать как электрический изолятор. Возникающий искровой разряд вызывает коррозию заготовки, придавая ей желаемую конечную форму. Во время этого процесса ток используется для резки проводящего материала и получения гладкой поверхности без необходимости в других процессах отделки или полировки. Как правило, диапазон диаметров электрода составляет .004″-.012″ (.10 мм-.30 мм), и диаметр может быть больше или меньше.

При изготовлении инструментов и прецизионных деталей электроэрозионная обработка очень популярна из-за своей применимости, особенно для твердых материалов, таких как титан, или особо сложных форм, которые трудно получить фрезерованием.

Как работает EDM?

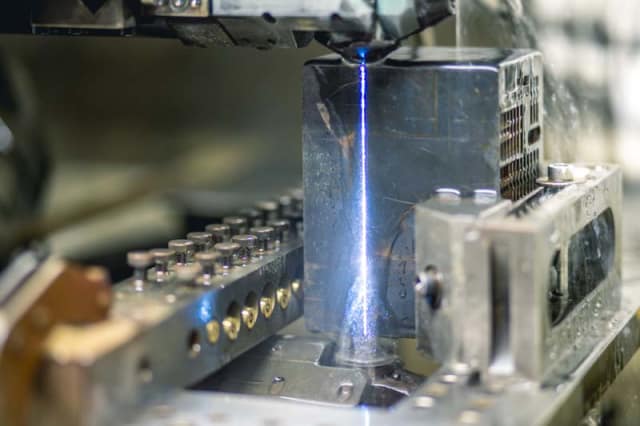

Резка проволоки осуществляется путем генерирования электрических разрядов на проволоке или между электродом и обрабатываемой деталью. Электроэрозионная резка всегда проходит по всей заготовке. Чтобы начать обработку проволокой, необходимо сначала просверлить отверстие в заготовке или начать с кромки. В зоне обработки каждый разряд создает углубление в заготовке и воздействует на инструмент. Провода могут быть наклонены, поэтому сверху и снизу можно изготавливать детали с коническими или различными профилями. Когда искра проскакивает через зазор, материал удаляется с заготовки и электрода.

Резка проволоки осуществляется путем генерирования электрических разрядов на проволоке или между электродом и обрабатываемой деталью. Электроэрозионная резка всегда проходит по всей заготовке. Чтобы начать обработку проволокой, необходимо сначала просверлить отверстие в заготовке или начать с кромки. В зоне обработки каждый разряд создает углубление в заготовке и воздействует на инструмент. Провода могут быть наклонены, поэтому сверху и снизу можно изготавливать детали с коническими или различными профилями. Когда искра проскакивает через зазор, материал удаляется с заготовки и электрода.

Чтобы предотвратить короткое замыкание в процессе зажигания, в этом процессе также используется непроводящая жидкость или диэлектрик. Отходы удаляются диэлектриком, и процесс продолжается. Между электродом и обрабатываемой деталью абсолютно отсутствует механический контакт. Провода обычно изготавливаются из латуни или слоистой меди и имеют диаметр от 0,1 до 0,3 мм.

Типы электроэрозионной обработки

Несмотря на то, что существует множество специализированных видов электроэрозионной обработки, промышленные электроэрозионные станки обычно подразделяются на три категории: Электроэрозионная обработка с погружением в матрицу, электроэрозионная обработка проволокой, электроэрозионная обработка для сверления отверстий.

Грузило EDM

Проходческая электроэрозионная обработка, также известная как ram EDM, обычная электроэрозионная обработка или погружная электроэрозионная обработка, использует обработанные электроды различных форм, размеров и материалов для удаления материала с обрабатываемой детали. Электрод обычно изготавливается из графита, но также могут использоваться медь, вольфрам или латунь и комбинации этих материалов, а геометрические характеристики электрода могут быть настроены для достижения требуемых технических характеристик.

В процессе электроэрозионной обработки sinker и заготовка, и электрод погружаются в изолирующую жидкость, состоящую из масла или синтетического масла, и станок использует технологию ЧПУ для автоматического наведения электрода на заготовку. Как и при электроэрозионной обработке проволоки, когда электрод приближается к обрабатываемой детали, сила заряда преодолевает барьер диэлектрической жидкости и генерирует искру, которая разрушает небольшое количество материала, расплавляя и испаряя мельчайшие частицы.

Этот процесс повторяется сотни тысяч раз в секунду, и во время удаления материала машина будет продолжать контролировать перемещение электрода до тех пор, пока он не достигнет желаемого размера. Сегодня электроэрозионная обработка штампов используется для создания полостей сложной формы в инструментах и штамповых головках.

Проволока EDM

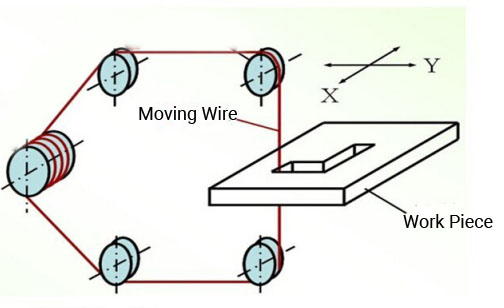

Это нетрадиционная технология обработки, которая использует электричество для использования тонко заряженной медной или латунной проволоки в качестве электрода для точной резки любого проводящего материала. Основной принцип работы заключается в использовании непрерывно движущейся тонкой металлической проволоки (называемой электродной проволокой) в качестве электрода для проведения импульсного искрового разряда на заготовке для удаления металла и придания формы.

Это нетрадиционная технология обработки, которая использует электричество для использования тонко заряженной медной или латунной проволоки в качестве электрода для точной резки любого проводящего материала. Основной принцип работы заключается в использовании непрерывно движущейся тонкой металлической проволоки (называемой электродной проволокой) в качестве электрода для проведения импульсного искрового разряда на заготовке для удаления металла и придания формы.

Во многих случаях вся деталь погружается в диэлектрическую жидкость, и в процессе резки верхняя и нижняя форсунки высокого давления удаляют мелкий мусор в области вокруг проволоки. Жидкость также действует как непроводящий барьер, тем самым предотвращая образование проводящих каналов в зоне обработки. Когда проволока находится близко к детали, напряженность электрического поля преодолевает препятствие и происходит пробой диэлектрика, в результате чего между проволокой и обрабатываемой деталью протекает ток, тем самым генерируя электрическую искру.

В зависимости от различных рабочих скоростей электродной проволоки станки для электроэрозионной обработки проволоки обычно делятся на две категории: одна — высокоскоростная машина для электроэрозионной обработки проволоки (WEDM-HS), электродная проволока для высокоскоростного возвратно-поступательного перемещения, общая скорость проволоки составляет 8 ~ 10 м / с, вторая — электродную проволоку можно использовать многократно, и скорость обработки высока, но быстрое перемещение проволоки легко может привести к сотрясению электродной проволоки и остановке в обратном направлении. Другим типом является низкоскоростной электроэрозионный станок (WEDM-LS), в котором электродная проволока перемещается с низкой скоростью в одном направлении, а общая скорость перемещения проволоки составляет менее 0,2 м/с. Электродная проволока больше не используется после разряда. Работа стабильная, равномерная, с низким дрожанием, качество обработки хорошее, но скорость обработки низкая.

В зависимости от различных рабочих скоростей электродной проволоки станки для электроэрозионной обработки проволоки обычно делятся на две категории: одна — высокоскоростная машина для электроэрозионной обработки проволоки (WEDM-HS), электродная проволока для высокоскоростного возвратно-поступательного перемещения, общая скорость проволоки составляет 8 ~ 10 м / с, вторая — электродную проволоку можно использовать многократно, и скорость обработки высока, но быстрое перемещение проволоки легко может привести к сотрясению электродной проволоки и остановке в обратном направлении. Другим типом является низкоскоростной электроэрозионный станок (WEDM-LS), в котором электродная проволока перемещается с низкой скоростью в одном направлении, а общая скорость перемещения проволоки составляет менее 0,2 м/с. Электродная проволока больше не используется после разряда. Работа стабильная, равномерная, с низким дрожанием, качество обработки хорошее, но скорость обработки низкая.

Процесс электроэрозионной обработки проволоки имеет важное ограничение: проволока должна полностью проходить через обрабатываемую деталь. Электроэрозионная обработка проволоки возможна только с помощью функций. Если характеристики детали не позволяют вам срезать кромку, мы можем быстро просверлить отверстие в любом токопроводящем материале, используя другой тип электроэрозионной обработки — сверление небольших отверстий

EDM для сверления отверстий

EDM для сверления небольших отверстий использует полые круглые электроды для сверления отверстий в обрабатываемой детали. Как и при электроэрозионной обработке проволоки, при сверлильной электроэрозионной обработке для удаления материала используется искровая коррозия. Однако при электроэрозионном сверлении размер отверстия определяется диаметром электрода. Даже в упрочненных или неоднородных материалах можно создавать точные отверстия, что стало ключевым достижением нескольких передовых технологий.

Во время процесса электроэрозионной обработки диэлектрическая жидкость прокачивается через электрод и вокруг него, чтобы охладить и смыть эродированные частицы. Сверлильный станок с ЧПУ EDM позволяет быстро и легко просверлить несколько отверстий без присмотра без ручного позиционирования. Электроэрозионный станок с мелкими отверстиями идеально подходит для деталей, в которых требуются отверстия для запуска, вентиляционные отверстия, отверстия для охлаждающей жидкости, отверстия для наперстков или другие глухие отверстия, и очень полезен для удаления сломанных метчиков и сверл.

Электроэрозионная обработка ПРОТИВ электроэрозионной обработки проводов

Те же точки:

Те же точки:

1. Оба вида механической обработки представляют собой разновидность электроразрядной обработки, которая основана на импульсном источнике питания, и обрабатываемая деталь должна быть проводником.

2. Те же принципы обработки, и металл, выделяемый теплом, выделяемым электрическим разрядом, расплавляется для удаления металла, поэтому сложность обработки обоих материалов не имеет ничего общего с твердостью исходного материала, и при обработке не требуется значительного механического усилия резания.

Разные точки зрения

1. Основной задачей обработки на электроэрозионно-формовочном станке является нанесение на поверхность тонких узоров или криволинейных поверхностей. Станок для резки проволоки EDM в основном обрабатывает плоские заготовки. Движение электроэрозионной обработки проволоки заключается в перемещении заготовки, а электроэрозионная обработка осуществляется перемещением электрода.

2. EDM может обрабатывать сквозные и глухие отверстия, подходящие для обработки полости пластиковых форм сложной формы и других деталей, а также для гравировки текста, узоров и т.д.. Электроэрозионная обработка проволоки позволяет обрабатывать только сквозные отверстия, которые позволяют легко обрабатывать небольшие отверстия, узкие прорези сложной формы и различные сложные детали.

Преимущества EDM

- Он подходит для труднообрабатываемых материалов. Его можно использовать для обработки твердых и прочных материалов, таких как поликристаллическое золото и кубический нитрид бора, мягкими инструментами, не ограничиваясь традиционной обработкой.

- Поскольку электрод и обрабатываемая деталь не соприкасаются в процессе изготовления, можно обрабатывать и изготавливать детали с небольшими отверстиями, глубокими отверстиями и узкими щелями.

- Он может обрабатывать детали из специальных токопроводящих материалов сложной формы.

- Поверхность, полученная методом электроэрозионной обработки, имеет хорошую отделку и высокую точность.

- Электроэрозионная обработка закаленных материалов позволяет избежать любой потенциальной деформации в результате термообработки.

- Может достигать форм и глубины, которых невозможно достичь с помощью режущих инструментов. Особенно при глубокой обработке соотношение длины инструмента к диаметру очень велико.

- Процесс электроэрозионной обработки очень предсказуем, точен и воспроизводим

- Вся обработка электроэрозионной обработкой осуществляется без присмотра, поэтому прямые трудозатраты и производственные затраты при электроэрозионной обработке обычно ниже по сравнению с другими методами

Применение EDM

Электроэрозионная обработка была изобретена в 1940-х годах и является очень ранним нетрадиционным процессом. В сочетании с числовым программным управлением (ЧПУ) это стало точным и надежным методом обработки, и теперь он стал стандартом для более традиционных методов резки. Часто это идеальный выбор для изготовления небольших изделий с высокой степенью детализации, которые обычно были бы слишком тонкими для других вариантов обработки. Он особенно популярен для индивидуальных нужд или мелкосерийного производства (например, прототипов). Электроэрозионная обработка позволяет выполнять различные процессы, включая токарную обработку, фрезерование, шлифование и сверление небольших отверстий. Помимо изготовления пресс-форм, электроэрозионная обработка также широко используется в автомобилестроении, медицине, аэрокосмической промышленности и т.д.

Те же точки:

Те же точки: