В настоящее время механизация и автоматизация стали основным направлением развития промышленности. В процессе эксплуатации машин и оборудования, состоящих из различных частей, могут возникать проблемы из-за отсутствия координации или взаимодействия в некоторых частях. Технические характеристики сырья, производительность, использование материала, вибрация машины, давление зажима или неплотность, технологическая система упругой деформации, операции рабочих, методы тестирования, ошибки инспекторов и т.д. — все это оказывает влияние на качество обрабатываемых продуктов. Когда мы говорим о качестве рабочих прототипов, нетрудно вспомнить следующие 5 основных факторов:

1. Оператор

По мере того как функции машины становятся все более сложными, уровень программирования и обслуживающего персонала сильно меняется. Сочетание сверхчеловеческих навыков с компьютерными информационными технологиями позволяет максимально эффективно использовать машины. С этой целью операторы станков должны быть знакомы с характеристиками оборудования. Если оператор недостаточно осведомлен о работе оборудования, он может неправильно работать, тем самым ускоряя износ деталей машины и даже приводя к ее повреждению.

Следовательно, это потребует больших затрат на техническое обслуживание и длительного времени технического обслуживания. Чтобы восстановить первоначальную точность оборудования, операторы станков должны понять и освоить руководство по эксплуатации станка и меры предосторожности при его эксплуатации, чтобы обеспечить цивилизованное производство и безопасную обработку. Необходимо усилить обучение навыкам всех сотрудников в области механической обработки и производства, рационально распределить должности по первичной и вторичной обработке, а также повысить осведомленность персонала о качестве и чувство трудовой ответственности.

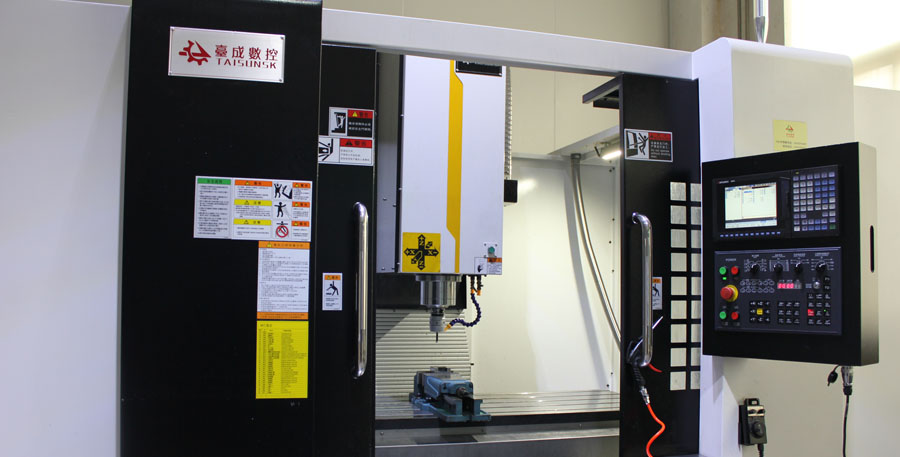

2. Машина

Комплексная система обработки состоит из станков, заготовок, приспособлений и инструментов. Точность обработки связана с точностью всей технологической системы. Различные ошибки технологической системы будут проявляться в виде допусков на механическую обработку в различных формах при различных обстоятельствах.

Точность станка является важным фактором, влияющим на качество деталей прототипа. Если точность станка низкая, некоторые детали повреждены или зазор между деталями отрегулирован неправильно, в прототипе во время обработки появятся различные дефекты.

Следовательно, мы должны не только выбрать правильный угол поворота, правильную величину резания и метод обработки с ЧПУ, но и понимать влияние точности станка на качество обработки. Техническое обслуживание машины напрямую влияет на качество обработки и эффективность производства прототипа. Чтобы обеспечить точность работы и продлить срок ее службы, все станки должны обслуживаться надлежащим образом. Обычно после 500 часов работы машины требуется первичное техническое обслуживание.

3. Способ механической обработки

Существует множество методов механической обработки, и наиболее распространенным из них является резка. В процессе резки заготовка подвергается изменению силы и температуры, а также физико-механические свойства металлического материала также слегка затвердевают, поэтому выбор инструментов играет важную роль.

При нормальных обстоятельствах материал инструмента следует выбирать в соответствии с материалом обрабатываемой заготовки. В противном случае на поверхности заготовки образуются шипы, связанные с инструментом, что легко увеличит шероховатость заготовки и одновременно снизит качество поверхности. В дополнение к инструментальным факторам, среда резания и условия обработки резанием, такие как объем резания, смазка для резания и т.д., также оказывают влияние на качество обработки.

В процессе механической обработки система механической обработки является главным управляющим всего процесса резки. Все процессы обработки выполняются в соответствии с системой, поэтому точность и жесткость системы обработки также являются одним из основных факторов, влияющих на качество обработки.

Существует 2 Принципа Организации Процесса Механической Обработки:

Дисперсия при обработке:

Используйте несколько технологических процессов для изготовления сложных деталей, которые разбиваются на несколько машин для обработки.

Концентрация обработки:

Составные функции станка, такие как токарная и фрезерная обработка, обработка лазерной ультразвуковой вибрацией, шлифование, пятиосевая навеска и т.д.

Все процессы выполняются на одной машине. Согласно структурному анализу заготовки, использование различных методов обработки также является важным фактором, влияющим на качество обработки.

4. Материал

Материалы для механической обработки обычно делятся на пластмассы и металлы. Каждый материал имеет свои особенности. Также очень важно выбрать подходящие материалы в соответствии с требованиями и областями применения заготовки во время обработки. Консистенция материалов должна быть хорошей, в противном случае качество одной и той же детали может отличаться. Когда твердость материала будет соответствующей, старайтесь следить за тем, чтобы материал не деформировался. Это важные предпосылки для оценки качества.

5. Осмотр

После того, как станок обработает заготовку, проверка является последним важным этапом перед отправкой заказчику. При проверке механической обработки обычно необходимо обращать внимание на два аспекта:

1. Процедура проверки

Процесс инспекции включает в себя сам процесс проверки, а также связанные с ним правила, системы, стандарты и т.д. Вообще говоря, процесс инспекции заключается в проверке вмешательства и методов вмешательства в производственный процесс, включая первую инспекцию, самоконтроль, взаимную инспекцию и постоянную инспекцию.

2. Способ контроля

Относится к способам проверки и инспектирования стандартов. Проверка обработанных деталей, как правило, проводится на основе механических чертежей, а изделия проверяются с помощью контрольно-измерительных приборов.

Традиционные инструменты для механической обработки и контроля включают микрометры, циферблатные индикаторы, нониусные карты, плоскости, линейки, уровнемеры и различные штекерные и кольцевые датчики. Более современные приборы для тестирования механической обработки включают оптические коллиматоры, проекторы, трехмерные измерительные приборы, теодолиты и лазерные детекторы.

Квалифицированные инспекторы по механическим изделиям должны владеть знаниями о контрольно-измерительных приборах, относящихся к продукции предприятия.

В процессе механической обработки, чтобы контролировать качество обработки, необходимо понимать и анализировать различные факторы, влияющие на то, что качество обработки не соответствует требованиям, и в то же время принимать эффективные технические меры для их преодоления.

Вывод

С постоянным повышением уровня современного производства требования к качеству обрабатываемых изделий становятся все выше и выше. Только приняв комплексные меры по контролю качества, мы сможем, наконец, достичь цели по увеличению срока службы оборудования, а также принимая во внимание экономические выгоды и экономию энергии в процессе механической обработки. В то же время необходимо обеспечить качество механической обработки, чтобы способствовать долгосрочному стабильному развитию отрасли механической обработки.