В области механической обработки и производства глухие отверстия являются общей особенностью, которая служит определенным целям в дизайне и функциональности компонентов. Мы расскажем о том, что такое глухие отверстия, их применении и используемых технологиях обработки.

Что такое Глухие отверстия?

Глухое отверстие, также известное как закрытое отверстие или карман, относится к отверстию, которое не проходит полностью через материал. Он имеет дно, которое предотвращает проникновение отверстия по всей толщине заготовки. Эти отверстия часто стратегически включаются в конструкцию для достижения конкретных структурных или функциональных целей.

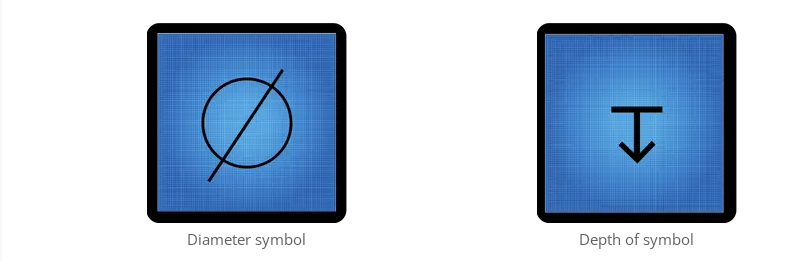

Символ глухого отверстия

Для глухого отверстия нет символа GD&T. Глухое отверстие будет указано с указанием диаметра и глубины или оставшегося количества материала.

Применение Глухих Отверстий:

Крепление и стыковка: Для крепления часто используются глухие отверстия. Например, винты, болты или дюбельные штифты могут быть вставлены в глухие отверстия для надежного соединения компонентов, не выступая с другой стороны.

Удержание жидкости: В гидравлических и пневматических системах глухие отверстия могут быть сконструированы таким образом, чтобы удерживать жидкости без риска утечки. Это имеет решающее значение в приложениях, где важно поддерживать герметичность окружающей среды.

Повышенная структурная целостность: За счет использования глухих отверстий инженеры могут повысить структурную целостность компонента. Это достигается за счет стратегического расположения глухих отверстий для перераспределения нагрузки, снижения веса или улучшения баланса.

Методы Обработки Глухих Отверстий:

Сверление: Наиболее распространенным методом создания глухих отверстий является сверление. Специализированные сверла, такие как пистолетные сверла или сверла для глубоких отверстий, используются для создания отверстий различной глубины.

Растачивание: Для получения больших или более точных глухих отверстий можно использовать операции растачивания. Расточка включает в себя расширение существующего отверстия для достижения большей точности.

Трепанация: Этот процесс включает в себя удаление материала для создания отверстия и оставление сердцевины. Трепанация выгодна для создания глухих отверстий большого диаметра.

Сверление с помощью пистолета: Особенно полезно для глубоких глухих отверстий, при сверлении с помощью пистолета используется длинное специализированное сверло для создания отверстий с высокой точностью.

Методы Измерения И Контроля Глухих Отверстий

Измерение глубины:

Глубиномеры: Используйте глубиномеры для точного измерения глубины глухих отверстий. Обычно используются нониусные глубиномеры или цифровые глубиномеры глубины погружения.

Штангенциркули: Для больших глухих отверстий можно использовать штангенциркули с возможностью измерения глубины.

Глубинные микрометры: Высокоточные измерения достигаются с помощью глубинных микрометров.

Оптическое измерение:

Бороскопы: Используйте бороскопы или эндоскопы для визуального осмотра внутренней части глухих отверстий. Это особенно полезно для обнаружения поверхностных дефектов или неровностей.

Оптические компараторы: Сравните характеристики обработанной детали с увеличенным оптическим изображением для детального осмотра.

Ультразвуковой контроль:

Ультразвуковые толщиномеры: Эти датчики используют ультразвуковые волны для измерения толщины материала, остающегося на дне глухого отверстия.

Координатно-измерительные машины (КИМ):

Сенсорные датчики: CMMS, оснащенные сенсорными датчиками, могут точно измерять размеры глухих отверстий.

Лазерное сканирование: Бесконтактное лазерное сканирование на CMMS позволяет получать подробную информацию о поверхности.

Рентгенография и компьютерная томография:

Рентгеновский контроль: Рентгеновское изображение может быть использовано для осмотра внутренних структур глухих отверстий.

Компьютерная томография: Компьютерная томография (КТ) позволяет получить трехмерное представление о внутренних особенностях детали.

Измерение расхода воздуха

Датчики воздушной пробки: Эти датчики используют сжатый воздух для измерения глубины и диаметра глухого отверстия.

Датчики включения/выключения:

Измерители резьбовых заглушек: Для глухих отверстий с резьбой измерители резьбовых заглушек могут обеспечить надлежащие размеры резьбы.

Кольцевые манометры: Подтвердите диаметр и глубину с помощью кольцевых манометров.

Оптические профилировщики:

Интерферометрия белого света: Оптические профилировщики используют интерферометрию белого света для 3D-профилирования поверхности глухих отверстий с высоким разрешением.

Потенциальный прогресс в проектировании глухих скважин

Глухие отверстия являются ключевым элементом в машиностроении и механической обработке, и с развитием технологий важность глухих отверстий будет только возрастать.

Одной из важных тенденций, которая может повлиять на будущее обработки глухих отверстий, является совершенствование материалов и инструментов. С развитием материалов и приспособлений они могут повысить эффективность, точность и гибкость обработки глухих отверстий. Развитие инструментальных покрытий, материаловедения и методов производства окажет значительное влияние на будущее обработки отверстий.

Короче говоря, важность глухих отверстий в машиностроении и механической обработке трудно переоценить. Глухие отверстия играют решающую роль в повышении надежности деталей, сокращении отходов материалов и предоставлении конструкторам и механикам множества вариантов создания деталей. С развитием технологий обработка глухих отверстий должна постоянно изучаться и совершенствоваться, чтобы обеспечить ее высокую эффективность, легкий вес и разумную конструкцию.